Master Production Schedule (MPS) & Contoh Penggunaanya dalam Produksi

Master Production Schedule (MPS) sering menjadi titik kritis dalam dunia manufaktur, karena tanpa perencanaan produksi yang terstruktur, perusahaan bisa menghadapi masalah serius seperti keterlambatan pengiriman, penumpukan stok yang menguras biaya, hingga kehilangan pelanggan akibat permintaan yang tidak terpenuhi. Ketakutan terbesar bagi banyak bisnis adalah melihat peluang pasar hilang hanya karena sistem produksi tidak terarah.

Di sinilah MPS hadir sebagai solusi, memberikan panduan jelas tentang apa yang harus diproduksi, kapan waktunya, dan berapa jumlah yang ideal sehingga perusahaan dapat menyeimbangkan kapasitas produksi dengan kebutuhan pasar secara efisien.

Apa itu Master Production Schedule?

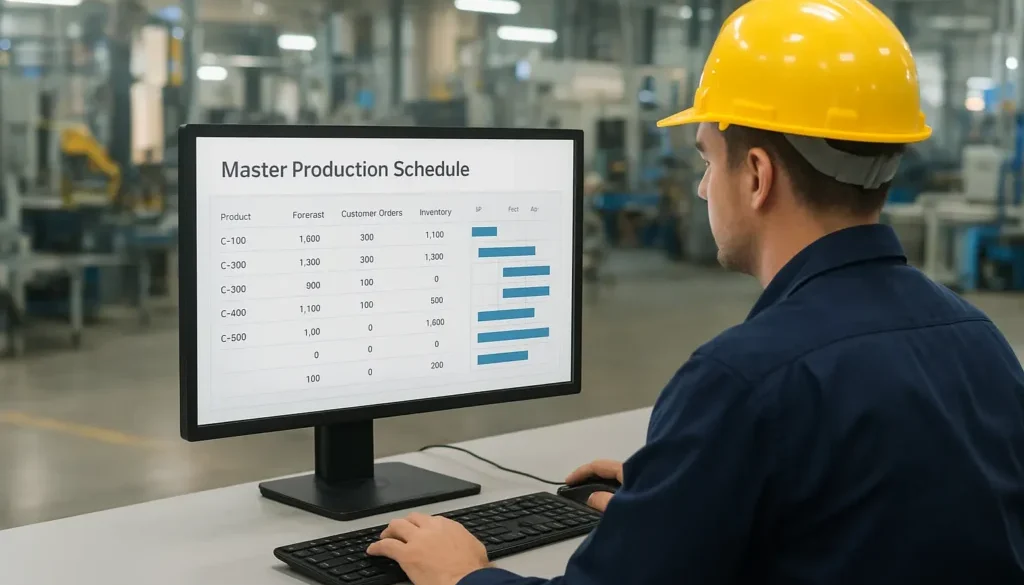

Master Production Schedule (MPS) adalah sebuah perencanaan induk produksi yang menjadi panduan utama bagi perusahaan manufaktur dalam menentukan jenis produk, jumlah yang harus diproduksi, serta waktu yang tepat untuk memenuhi kebutuhan pasar dengan menggunakan data dari bill of material (BOM) untuk mengidentifikasi kebutuhan bahan baku dan jadwal penerimaannya.

Jadwal ini berfungsi sebagai titik temu antara tim penjualan dan bagian produksi, sehingga kebutuhan pasar dapat dipenuhi secara optimal oleh lini produksi. Pada sistem ERP manufaktur terkini, MPS terintegrasi langsung dalam modul Advanced Planning and Scheduling (APS) sebagai elemen penting dalam perencanaan produksi.

Perbedaan MPS dan MRP

Dalam dunia manufaktur, sering kali perusahaan bingung membedakan antara Master Production Schedule (MPS) dan Material Requirements Planning (MRP), padahal keduanya memiliki peran penting namun fokus yang berbeda dalam perencanaan produksi.

| Aspek | Master Production Schedule | Material Requirement Planning |

|---|---|---|

| Fokus | Produk jadi (finished goods) | Bahan baku, komponen dan sub-assembly |

| Input | Forcast permintaan, order pelanggan dan kapasitas | Output dari MPS, BOM dan stock gudang |

| Output | Jadwal induk produksi | Jadwal kebutuhan material dan pembelian |

| Tingkat Perencanaan | Strategis / Taktis (jangka menengah) | Oprasional (jangka pendek & detail) |

| Orientasi | Customer demand | Resource & aterial supply |

Komponen Master Production Schedule

- Forecast Permintaan (Demand Forecast)

Perkiraan jumlah permintaan produk berdasarkan data historis, tren pasar, dan proyeksi penjualan. Forecast ini menjadi dasar penyusunan jadwal produksi, meskipun nantinya tetap disesuaikan dengan pesanan aktual.

- Pesanan Pelanggan (Customer Orders)

Data pesanan nyata dari pelanggan yang harus dipenuhi sesuai tanggal pengiriman. Informasi ini sering menjadi prioritas dalam MPS karena sifatnya firm order (pesanan pasti).

- Level Persediaan (Inventory Level)

Jumlah stok produk jadi atau barang setengah jadi yang tersedia di gudang. Data ini penting agar perusahaan tidak memproduksi berlebihan ataupun kekurangan.

- Lead Time Produksi (Production Lead Time)

Waktu yang diperlukan untuk menyelesaikan suatu produk, mulai dari proses produksi hingga siap dikirim. Lead time memengaruhi kapan jadwal produksi harus dimulai.

- Lot Size atau Batch Size

Kuantitas minimum atau jumlah optimal produk yang diproduksi dalam satu kali proses produksi. Hal ini mempertimbangkan efisiensi mesin, biaya setup, dan kebutuhan pasar.

- Available-to-Promise (ATP)

Jumlah produk yang masih tersedia untuk dijanjikan ke pelanggan baru setelah dikurangi pesanan yang sudah masuk. Komponen ini penting agar perusahaan tidak menjanjikan pengiriman yang tidak realistis.

- Horizon Perencanaan (Planning Horizon)

Rentang waktu yang dicakup oleh MPS, biasanya mingguan atau bulanan, yang menyesuaikan dengan karakteristik industri.

Jadi, MPS bukan sekadar jadwal produksi, melainkan sebuah sistem yang mengintegrasikan forecast, order aktual, kapasitas, stok, dan waktu agar alur produksi berjalan efisien dan seimbang dengan kebutuhan pasar.

Manfaat dari Master Production Schedule

- Mengurangi Risiko Kekurangan atau Kelebihan Stok : Perusahaan mampu menyeimbangkan antara permintaan pasar dengan kapasitas produksi, sehingga terhindar dari kerugian akibat stockout dan dead stock maupun biaya tinggi karena overstock.

- Meningkatkan Kepuasan Pelanggan : Jadwal produksi yang jelas membantu perusahaan memenuhi pesanan pelanggan tepat waktu, sehingga meningkatkan kepercayaan dan kepuasan mereka.

- Optimalisasi Kapasitas Produksi : MPS memperhitungkan kapasitas mesin, tenaga kerja, dan waktu produksi sehingga perusahaan dapat memaksimalkan penggunaan sumber daya yang ada tanpa terjadi bottleneck.

- Mendukung Perencanaan Material (MRP) : Output dari MPS menjadi input bagi sistem Material Requirements Planning. Artinya, MPS membantu menentukan kapan dan berapa banyak material yang perlu dipesan agar produksi berjalan lancar.

- Meningkatkan Efisiensi Biaya Produksi : Dengan perencanaan yang lebih akurat, perusahaan dapat mengurangi biaya lembur, biaya penyimpanan, serta meminimalkan pemborosan bahan baku.

- Memberikan Dasar untuk Keputusan Strategis : MPS menyediakan data konkret terkait kapasitas, permintaan, dan stok. Data ini bisa digunakan manajemen untuk mengambil keputusan penting seperti ekspansi produksi, investasi mesin baru, atau strategi distribusi.

- Transparansi dan Kolaborasi Antar Departemen : Adanya jadwal induk produksi membuat bagian produksi, gudang, pembelian, hingga penjualan memiliki pandangan yang sama tentang rencana perusahaan. Hal ini memperlancar koordinasi antar tim.

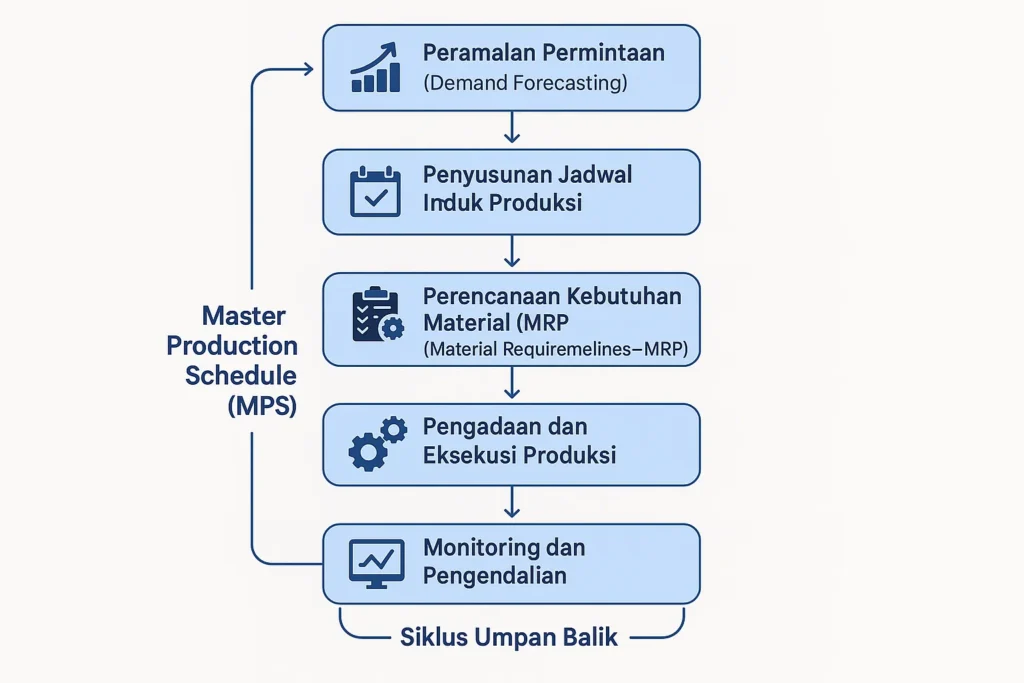

Proses Alur MPS

Master Production Schedule (MPS) berfungsi sebagai penghubung penting antara proyeksi permintaan pasar dan perencanaan kebutuhan material. Proses ini mengubah estimasi permintaan menjadi rencana produksi yang detail dengan mempertimbangkan kapasitas pabrik, ketersediaan stok, serta lead time produksi. Berikut Alur proses MPS :

1. Peramalan Permintaan (Demand Forecasting)

Tahapan pertama adalah membuat estimasi permintaan di masa depan. Proyeksi ini biasanya didasarkan pada data historis penjualan, tren pasar, pesanan aktual dari pelanggan, hingga faktor eksternal seperti musim, kondisi ekonomi, atau strategi kompetitor. Peramalan yang akurat sangat penting karena menjadi dasar perencanaan produksi berikutnya.

2. Penyusunan Jadwal Induk Produksi (Master Production Scheduling)

Setelah permintaan diperkirakan, MPS merumuskan rencana produksi yang realistis. Pada tahap ini, perusahaan mempertimbangkan kapasitas mesin, ketersediaan tenaga kerja, inventaris yang ada, serta waktu produksi yang dibutuhkan. Outputnya berupa jadwal produksi yang menetapkan berapa banyak produk harus dibuat pada periode tertentu untuk memastikan pasokan selalu seimbang dengan kebutuhan pasar tanpa menimbulkan biaya berlebih.

3. Perencanaan Kebutuhan Material (Material Requirements Planning – MRP)

Rencana produksi dari MPS kemudian diuraikan lebih detail melalui sistem MRP. Di sini, setiap produk dipecah menjadi kebutuhan bahan baku, komponen, atau sub-assembly yang diperlukan. MRP juga memperhitungkan waktu tunggu (lead time), safety stock, dan aturan pemesanan sehingga perusahaan tahu kapan dan berapa jumlah material yang harus dibeli atau diproduksi.

4. Pengadaan dan Eksekusi Produksi

Setelah kebutuhan material jelas, bagian pengadaan memastikan bahan tersedia tepat waktu. Proses produksi kemudian berjalan mengikuti jadwal MPS. Tahapan ini sangat krusial karena menentukan tercapainya target output sekaligus menjaga agar proses berjalan efisien dan sesuai deadline.

5. Monitoring dan Pengendalian

Selama eksekusi, perusahaan terus memantau kesesuaian produksi dengan rencana MPS. Penyesuaian dapat dilakukan jika terjadi perubahan permintaan pasar, keterlambatan rantai pasok, atau hambatan produksi lainnya. Indikator yang biasanya dipantau meliputi efisiensi produksi, ketepatan waktu pengiriman, dan tingkat akurasi persediaan.

6. Siklus Umpan Balik (Feedback Loop)

Hasil dari monitoring akan dikembalikan ke sistem MPS sebagai masukan untuk perbaikan. Data yang dikumpulkan bisa berupa tingkat permintaan aktual, realisasi produksi, maupun status persediaan. Siklus umpan balik ini membuat MPS semakin adaptif dan memungkinkan perusahaan terus meningkatkan akurasi perencanaan di masa depan.

Model Peraturan Produksi yang Cocok untuk menerapkan MPS

MPS bisa diterapkan di berbagai lingkungan produksi, mulai dari yang berbasis stok, pesanan khusus, hingga kustomisasi massal. Intinya, sistem ini membuat produksi lebih terprediksi, efisien, dan selaras dengan kebutuhan pelanggan.

1. Make-to-Stock (MTS)

Dalam model MTS, produk diproduksi lebih dulu berdasarkan perkiraan permintaan pasar. MPS berfungsi untuk menyelaraskan rencana produksi dengan proyeksi penjualan sehingga perusahaan tidak mengalami kelebihan produksi ataupun kekurangan stok. Dengan begitu, persediaan lebih terkontrol dan pemborosan dapat dikurangi.

2. Make-to-Order (MTO)

Pada sistem MTO, produk baru diproduksi setelah ada pesanan dari pelanggan. MPS membantu perusahaan memastikan kapasitas produksi selalu siap sehingga pesanan bisa diselesaikan sesuai waktu yang dijanjikan tanpa menimbulkan keterlambatan.

3. Assemble-to-Order (ATO)

Dalam ATO, produk akhir dirakit berdasarkan permintaan pelanggan dari komponen yang sudah tersedia. MPS membantu memastikan semua bagian sudah siap ketika dibutuhkan, sehingga proses perakitan bisa berlangsung lebih cepat dan terorganisir.

4. Produksi Batch

Jika perusahaan menggunakan sistem produksi batch, MPS berperan penting dalam menentukan jumlah yang tepat serta urutan produksi setiap batch. Dengan begitu, proses produksi menjadi lebih efisien dan waktu yang terbuang untuk pergantian antar tugas bisa diminimalkan.

5. Penyesuaian Massal (Mass Customization)

Model ini menggabungkan keunggulan MTS dan MTO, di mana perusahaan memproduksi bagian standar dalam jumlah besar lalu menyesuaikannya sesuai pesanan individu. MPS membantu mengatur jadwal pembuatan bagian standar sekaligus mendukung proses kustomisasi akhir, sehingga produk dapat dipersonalisasi tanpa mengorbankan kecepatan dan efisiensi.

Contoh Penerapan MPS di Industri Manufaktur

Bayangkan sebuah perusahaan manufaktur otomotif di Indonesia yang memproduksi sepeda motor. Setiap bulan, perusahaan harus menyeimbangkan antara permintaan pasar, kapasitas produksi, dan ketersediaan material.

Peramalan Permintaan (Demand Forecasting)

Berdasarkan data penjualan tahun lalu dan tren pasar, perusahaan memperkirakan akan menjual 50.000 unit motor dalam satu kuartal. Estimasi ini menjadi dasar penyusunan jadwal produksi.

Penyusunan MPS

Perusahaan kemudian membagi target tersebut menjadi rencana produksi bulanan, misalnya:

Januari: 15.000 unit

Februari: 18.000 unit

Maret: 17.000 unit

Rencana ini sudah memperhitungkan hari kerja, kapasitas mesin, serta tenaga kerja yang tersedia.

Integrasi dengan MRP (Material Requirements Planning)

Dari jadwal produksi, sistem MRP menghitung kebutuhan material seperti jumlah mesin, ban, rangka, hingga suku cadang lain. Misalnya, untuk 50.000 motor, perusahaan butuh 200.000 ban (karena 1 motor = 2 ban).

Pengadaan dan Produksi

Tim pengadaan mulai melakukan pemesanan material kepada pemasok, sementara lini produksi mempersiapkan jadwal kerja sesuai MPS. Hal ini memastikan tidak ada penundaan akibat kekurangan bahan.

Monitoring & Penyesuaian

Jika tiba-tiba ada peningkatan permintaan di bulan Februari karena promo, perusahaan dapat menyesuaikan MPS dengan menambah kapasitas lembur atau produksi di lini tertentu.

Penerapan MPS tidak hanya relevan untuk otomotif, tetapi juga di industri farmasi (misalnya menentukan jumlah produksi obat berdasarkan musim flu), makanan & minuman (produksi minuman kaleng menjelang Ramadan dan Lebaran), maupun elektronik (mengantisipasi permintaan gadget menjelang akhir tahun).

Software yang Tepat untuk Membantu Penerapan MPS

Penerapan Master Production Schedule (MPS) membutuhkan sistem yang mampu mengintegrasikan peramalan permintaan, perencanaan kapasitas, pengelolaan inventaris, hingga pengadaan bahan baku. Tanpa dukungan software, MPS sulit dijalankan secara akurat karena prosesnya sangat bergantung pada data real-time dan koordinasi lintas departemen.

1. ERP (Enterprise Resource Planning)

ERP menjadi pilihan utama untuk mendukung MPS karena mampu menghubungkan seluruh fungsi bisnis, mulai dari produksi, pengadaan, inventaris, hingga penjualan. Beberapa Software ERP populer untuk mendukung MPS antara lain:

- SAP S/4HANA → unggul dalam skala enterprise global dengan analitik real-time.

- Oracle NetSuite → cocok untuk perusahaan menengah hingga besar dengan kebutuhan cloud ERP.

- Microsoft Dynamics 365 → fleksibel dengan integrasi penuh ke ekosistem Microsoft.

- Infor CloudSuite Industrial (SyteLine) → kuat di manufaktur dengan kompleksitas tinggi.

- QAD & IFS → populer di sektor manufaktur global yang butuh ketepatan perencanaan produksi.

Dengan ERP, perusahaan dapat menyusun MPS yang otomatis terhubung ke MRP (Material Requirement Planning) sehingga transisi dari perencanaan permintaan ke kebutuhan bahan berjalan lancar.

2. APS (Advanced Planning & Scheduling System)

Untuk manufaktur dengan proses sangat kompleks, APS bisa menjadi solusi tambahan. Software ini memberikan visibilitas detail ke kapasitas produksi, meminimalisir bottleneck, serta mengoptimalkan jadwal produksi secara real-time.

3. Software Manufaktur Khusus

Selain ERP dan APS, terdapat software manufaktur khusus yang dirancang untuk menangani kebutuhan spesifik di lantai produksi. Software ini berfokus pada pengendalian kualitas, pemantauan mesin (machine monitoring), manajemen shop floor, hingga traceability bahan baku dan produk jadi.

Kesimpulan

Master Production Schedule (MPS) merupakan elemen krusial dalam dunia manufaktur karena berfungsi sebagai penghubung antara permintaan pasar, kapasitas produksi, ketersediaan bahan baku, serta strategi penjualan. Dengan MPS, perusahaan dapat merencanakan apa yang harus diproduksi, kapan diproduksi, dan dalam jumlah berapa secara lebih akurat. Hal ini membantu mengurangi risiko kelebihan maupun kekurangan stok, meningkatkan kepuasan pelanggan melalui pengiriman tepat waktu, serta mendukung pengambilan keputusan strategis berbasis data nyata.

Namun, agar MPS berjalan optimal, perusahaan membutuhkan dukungan software yang terintegrasi, terutama sistem ERP dengan modul perencanaan produksi. Pemilihan software yang tepat akan membuat transisi dari peramalan permintaan ke kebutuhan material menjadi lebih efisien dan minim kesalahan.

Jika Anda sedang mempertimbangkan penerapan ERP yang sesuai untuk mendukung MPS di bisnis Anda, tim Review-ERP siap membantu dengan analisis mendalam dan rekomendasi software terbaik yang paling cocok untuk kebutuhan perusahaan manufaktur Anda.