Material Requirement Planning (MRP) : Pengertian, Manfaat, dan Cara Kerjanya

Material Requirements Planning (MRP) sering kali menjadi penentu apakah sebuah perusahaan manufaktur bisa memenuhi permintaan pelanggan tepat waktu atau justru terjebak dalam kekacauan produksi karena kekurangan bahan baku. Tanpa sistem perencanaan ini, risiko terjadinya keterlambatan pengiriman, biaya produksi membengkak, hingga kehilangan kepercayaan pelanggan sangat besar.

Namun, dengan penerapan MRP yang tepat, perusahaan dapat mengubah ancaman tersebut menjadi solusi strategis, mulai dari memastikan ketersediaan material, mengoptimalkan stok, hingga menjaga kelancaran alur produksi agar tetap efisien dan kompetitif.

Apa itu Material Requirement Planning (MRP)?

Material Requirement Planning (MRP) adalah sebuah sistem perencanaan produksi yang dirancang untuk memastikan ketersediaan bahan baku, komponen, dan produk jadi sesuai dengan kebutuhan jadwal produksi. MRP bekerja dengan cara menghitung jumlah material yang diperlukan berdasarkan rencana produksi utama (Master Production Schedule/MPS), lalu menentukan kapan bahan tersebut harus dipesan atau diproduksi agar proses produksi tidak terhambat.

Sistem ini membantu perusahaan mengurangi risiko kekurangan stok, menghindari kelebihan persediaan, serta menjaga efisiensi biaya dan waktu dalam rantai pasok. Dengan demikian, MRP berperan sebagai alat strategis yang menghubungkan perencanaan permintaan dengan kebutuhan material secara akurat.

Manfaat Sistem Material Requirement Planning

- Perencanaan persediaan lebih akurat : MRP membantu perusahaan memastikan ketersediaan bahan baku sesuai kebutuhan produksi tanpa kelebihan stok yang membebani biaya gudang.

- Mengurangi risiko keterlambatan produksi : Dengan perhitungan kebutuhan material yang sistematis, perusahaan dapat meminimalisasi hambatan akibat kekurangan bahan.

- Efisiensi biaya operasional : Sistem ini mengoptimalkan jumlah pemesanan dan waktu pembelian sehingga biaya penyimpanan dan pemborosan material dapat ditekan.

- Meningkatkan produktivitas : Proses produksi berjalan lebih lancar karena aliran bahan baku dan komponen sesuai jadwal yang telah ditentukan.

- Meningkatkan kepuasan pelanggan : Ketepatan waktu produksi berdampak pada pengiriman produk yang lebih cepat dan tepat sesuai permintaan pasar.

- Dukungan pengambilan keputusan : MRP menyajikan data terstruktur yang membantu manajer dalam membuat strategi produksi, pembelian, maupun penjadwalan.

- Meminimalkan pemborosan : Sistem ini mengurangi risiko bahan baku rusak, kedaluwarsa, atau menumpuk tidak terpakai.

Baca juga: 5 Tahapan Produksi: Proses dan Indikator Keberhasilannya

Cara Kerja Sistem Material Requirement Planning

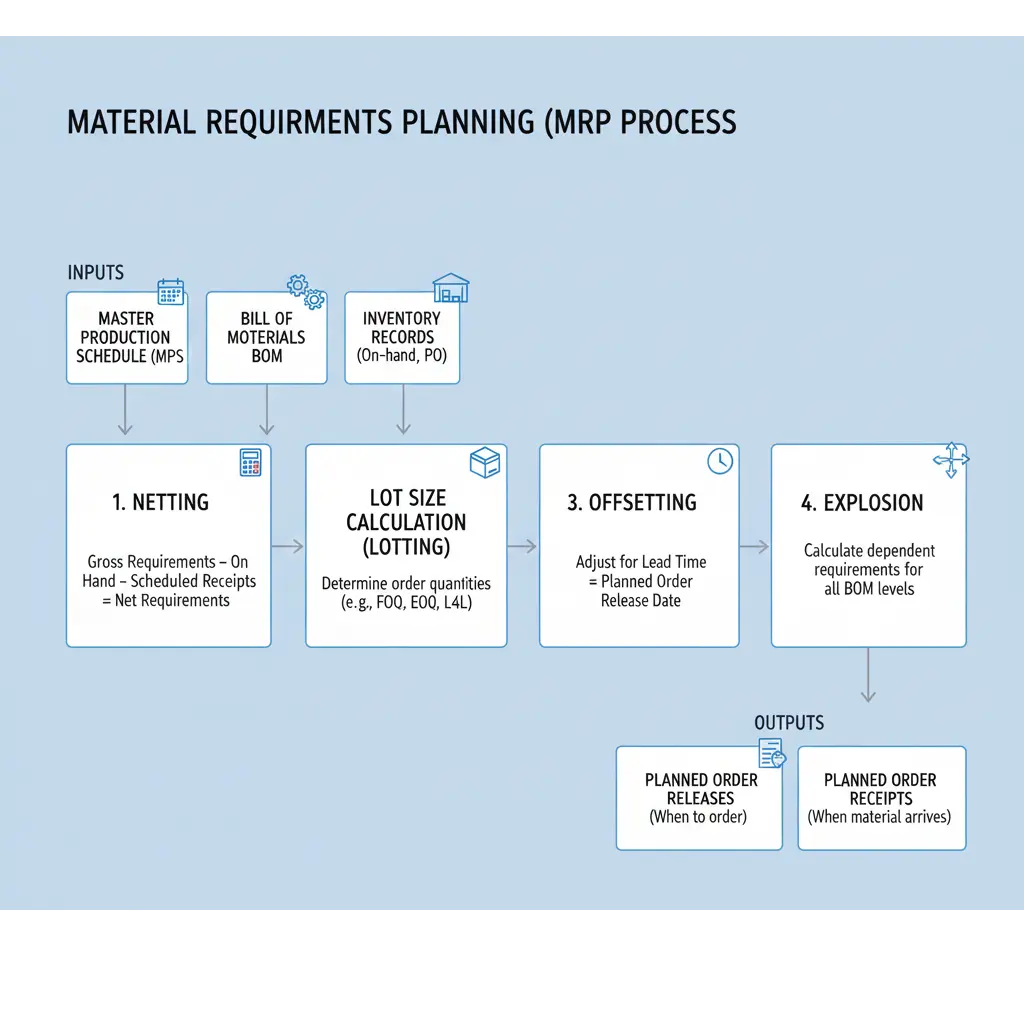

Dalam penerapan analisis Material Requirement Planning (MRP), perusahaan dapat melakukannya secara manual ataupun menggunakan perangkat lunak khusus. Secara umum, terdapat empat tahapan utama yang menjadi prosedur dasar dalam sistem MRP:

1. Proses Netting

Langkah pertama adalah netting, yaitu proses perhitungan kebutuhan bersih dengan cara mengurangkan kebutuhan kotor terhadap stok persediaan yang ada. Tahapan ini penting untuk mengetahui jumlah material yang benar-benar harus dipesan agar produksi tidak terhambat. Jika dilakukan secara manual, risiko kesalahan hitung cukup tinggi, sehingga penggunaan software dapat membantu menghasilkan perencanaan yang lebih akurat.

2. Proses Lotting (Lot Sizing)

Tahap kedua adalah lotting atau lot sizing, yakni menentukan kuantitas optimal dari setiap pesanan material. Proses ini tidak hanya mempertimbangkan kebutuhan produksi, tetapi juga keterbatasan ruang penyimpanan dan biaya persediaan. Strategi lot sizing pun dapat berbeda-beda, misalnya menggunakan metode Economic Order Quantity (EOQ) untuk menekan biaya atau Lot-for-Lot jika ingin menghindari penumpukan stok.

3. Proses Offsetting

Tahapan berikutnya adalah offsetting, yaitu menentukan kapan pemesanan material harus dilakukan agar kebutuhan bersih dapat dipenuhi tepat waktu. Proses ini memperhitungkan lead time dari pemasok maupun waktu yang dibutuhkan di internal perusahaan untuk memproses pesanan.

Dengan perhitungan yang tepat, offsetting mampu mencegah terjadinya kekurangan bahan (stockout) sekaligus menghindari pembelian terlalu dini yang berpotensi menambah biaya penyimpanan.

4. Proses Explosion

Langkah terakhir adalah explosion, yaitu perhitungan kebutuhan setiap komponen atau bahan berdasarkan struktur produk (bill of materials/BOM). Proses ini dilakukan setelah jadwal pemesanan dari offsetting tersusun, sehingga sistem dapat menghitung kebutuhan bahan dari level tertinggi hingga level terendah.

Tahap ini sangat krusial terutama bagi perusahaan manufaktur dengan produk kompleks, karena kesalahan dalam perhitungan explosion bisa berdampak besar pada kelancaran seluruh rantai produksi.

Komponen Dasar MRP

Dalam penerapan Material Requirement Planning (MRP), terdapat tiga komponen dasar yang menjadi fondasi utama agar sistem ini bisa berjalan efektif.

1. Master Production Schedule (MPS)

MPS atau jadwal induk produksi merupakan rencana yang menetapkan produk apa yang akan dibuat, jumlah yang dibutuhkan, serta kapan harus selesai diproduksi. Dokumen ini berperan sebagai panduan utama agar kegiatan produksi sesuai dengan permintaan pasar maupun pesanan pelanggan. Karena kondisi permintaan sering berubah, MPS biasanya diperbarui secara berkala untuk menghindari risiko kelebihan produksi atau keterlambatan pengiriman.

2. Bill of Materials (BOM)

BOM adalah daftar yang merinci seluruh bahan baku, komponen, hingga sub-rakitan yang diperlukan untuk menghasilkan satu unit produk jadi. Struktur BOM biasanya berbentuk hierarki dari komponen utama hingga bagian terkecil.

Keberadaan BOM membantu perusahaan mengetahui hubungan antar-komponen dan jumlah material yang dibutuhkan. Pada produk yang kompleks, akurasi BOM sangat penting, sebab kesalahan kecil saja bisa mengacaukan perhitungan kebutuhan material secara keseluruhan.

3. Inventory Record

Inventory record merupakan catatan lengkap mengenai ketersediaan stok di gudang, meliputi jumlah yang tersedia, status pemesanan, lead time, hingga batas minimum persediaan. Data ini digunakan untuk menentukan kebutuhan bersih agar perusahaan dapat menghindari kekurangan maupun penumpukan bahan.

Dalam praktik modern, inventory record umumnya sudah terintegrasi dengan sistem atau software ERP sehingga pergerakan stok dapat dipantau secara real-time, membuat pengambilan keputusan menjadi lebih cepat dan akurat.

Perbedaan MRP dan ERP

Material Requirement Planning (MRP) adalah sistem yang fokus pada perencanaan kebutuhan material dalam proses produksi. Fungsinya terutama memastikan bahan baku dan komponen tersedia tepat waktu sesuai jadwal produksi, sehingga produksi berjalan lancar tanpa hambatan. MRP lebih spesifik digunakan di bidang manufaktur karena berhubungan langsung dengan persediaan, struktur produk (BOM), dan jadwal produksi.

Sementara itu, Enterprise Resource Planning (ERP) adalah sistem yang cakupannya lebih luas, mencakup integrasi berbagai fungsi bisnis di perusahaan, mulai dari keuangan, penjualan, pemasaran, sumber daya manusia, rantai pasok, hingga manufaktur. ERP dapat dianggap sebagai pengembangan dari MRP, di mana perencanaan kebutuhan material tetap ada di dalamnya, namun ERP menambahkan modul-modul lain untuk mendukung pengelolaan bisnis secara menyeluruh.

| Aspek | Material Requirement Planning | Enterprise Resource Planning |

|---|---|---|

| Fokus Utama | Perencanaan material untuk produksi | Integrasi seluruh fungsi bisnis |

| Cakupan | Terbatas pada manufaktur saja seperti persediaan, BOM dan jadwal produksi | Lebih luas seperti keuangan, HR, penjualan, rantai pasok, manufaktur |

| Tujuan | Menjamin bahan baku tersedia tepat waktu untuk menudukung produksi | Menyelaraskan dan mengoptimalkan seluruh proses bisnis |

| Industri yang cocok | Manufaktur | Semua jenis seperti manufaktur, retail, jasa, distributor dan lain-lain |

| Komponen Utama | Master Production Schedule (MPS), Bill of material (BOM) dan Inventory Record | Modul-modul seperti finance, HR, sales, SCM, CRM termasuk MRP |

| Tingkat Integrasi | Spesifik pada proses produksi | Menyeluruh, lintas departemen dan fungsi bisnis |

| Keluaran Utama | Jadwal kebutuhan material dan rencana pembelian | Data real-time yang mendukung pengambilan keputusan strategi bisnis |

Indikator Keberhasilan Implementasi MRP

Keberhasilan penerapan Material Requirement Planning (MRP) tidak hanya dilihat dari kehadiran sistemnya, tetapi dari hasil nyata yang dirasakan dalam proses produksi dan pengelolaan persediaan. Untuk memastikan implementasi berjalan efektif, perusahaan perlu memantau indikator kinerja yang relevan dan terukur.

- Peningkatan Akurasi Perencanaan Produksi

MRP dianggap berhasil jika rencana produksi lebih konsisten dan tidak lagi sering mengalami perubahan mendadak. - Penurunan Tingkat Stockout Material

Ketersediaan material menjadi lebih stabil, sehingga proses produksi tidak terganggu akibat kekurangan bahan. - Penurunan Inventory Berlebih (Excess Stock)

Stok dapat terjaga pada level optimal, sehingga biaya penyimpanan dan dead stock menurun signifikan. - Peningkatan Rasio On-Time Delivery (OTD)

Semakin tinggi tingkat ketepatan waktu pengiriman ke pelanggan, semakin baik kinerja sistem MRP dalam mendukung produksi. - Meningkatnya Inventory Turnover

Perputaran persediaan semakin cepat sebagai tanda bahwa stok lebih efisien dan tidak mengendap terlalu lama. - Penurunan Lead Time Produksi dan Procurement

Waktu pemrosesan produksi dan pengadaan material menjadi lebih singkat karena alur kebutuhan material lebih jelas. - Penurunan Tingkat Overtime dan Biaya Operasional

Proses produksi lebih terencana, sehingga kebutuhan lembur dapat ditekan dan biaya operasional lebih efisien. - Peningkatan Tingkat Kualitas Produk

Dengan material yang tersedia tepat waktu dan sesuai spesifikasi, defect dan rework dapat berkurang. - Peningkatan Efektivitas Purchasing dan Supplier Collaboration

Hubungan dengan pemasok membaik karena jadwal pembelian lebih teratur dan terprediksi. - Peningkatan Kepuasan Pelanggan

Pelayanan yang lebih tepat waktu dan kualitas produksi yang stabil berdampak langsung pada pengalaman pelanggan.

Tips Memilih Sistem MRP yang Tepat

Sebelum menentukan sistem MRP, ada beberapa aspek penting yang perlu Anda evaluasi agar implementasinya benar-benar mendukung kebutuhan perusahaan:

- Pahami skala bisnis dan kompleksitas operasi Anda

Periksa apakah Anda membutuhkan sistem sederhana untuk manufaktur dasar atau sistem yang mampu menangani banyak SKU, BOM kompleks, dan multi-lokasi. - Tentukan kebutuhan fungsional utama

Misalnya: perencanaan bahan baku, manajemen stok, scheduling produksi, integrasi dengan purchasing, dan kemampuan pelaporan. - Perhatikan kemudahan penggunaan dan adopsi di tim

Sistem yang user-friendly dan mudah dipahami akan lebih cepat diadopsi oleh tim produksi atau gudang sehingga manfaat MRP dapat tercapai. - Cek fleksibilitas dan skalabilitas sistem

Pastikan software bisa tumbuh seiring berkembangnya bisnis, baik dari segi volume produksi, jenis produk, maupun ekspansi lokasi. - Kemampuan integrasi dengan sistem lain (ERP, SCM, CRM, keuangan)

Karena MRP biasanya bukan satu-satunya sistem, integrasi penting untuk menghindari data silo dan duplikasi data antar departemen. - Sesuaikan dengan konteks lokal (jika perusahaan berada di Indonesia) Misalnya dukungan bahasa, regulasi, pajak, dan proses logistik/pengadaan lokal agar implementasi lebih mulus.

Kesimpulan

Material Requirement Planning (MRP) merupakan sistem penting yang membantu perusahaan manufaktur memastikan ketersediaan material, mengoptimalkan persediaan, serta menjaga kelancaran produksi agar tetap efisien. Dengan memahami manfaat, cara kerja, komponen dasar, serta perbedaan MRP dan ERP, perusahaan dapat melihat bahwa MRP bukan sekadar alat teknis, melainkan strategi yang berpengaruh langsung terhadap kepuasan pelanggan dan daya saing bisnis.

Namun, setiap perusahaan memiliki kebutuhan yang berbeda-beda. Oleh karena itu, memilih sistem ERP yang tepat untuk mendukung implementasi MRP menjadi langkah strategis agar semua proses berjalan lebih terintegrasi dan akurat. Untuk mendukung implementasi MRP yang efektif, pemilihan sistem ERP yang tepat menjadi faktor strategis. Beberapa brand ERP populer yang menawarkan fitur MRP canggih di antaranya SAP S/4HANA dan Acumatica dengan fitur seperti MRP Live, MRP Cockpit, analitik real-time.

Untuk membantu Anda menemukan solusi terbaik, konsultasikan kebutuhan bisnis Anda dengan konsultan Review-ERP. Dengan bimbingan profesional, Anda bisa lebih mudah menentukan sistem ERP yang sesuai dan mampu mengoptimalkan MRP di perusahaan.