Apa itu Preventive Maintenance? Jenis, Manfaat dan Contohnya

Preventive Maintenance sering kali diabaikan oleh banyak perusahaan, padahal dampaknya bisa sangat fatal. Tanpa perawatan terjadwal, mesin produksi berisiko mengalami kerusakan mendadak yang tidak hanya menghentikan operasional, tetapi juga menyebabkan biaya perbaikan membengkak. Lebih buruk lagi, downtime yang berkepanjangan dapat merusak reputasi perusahaan karena keterlambatan pengiriman, turunnya kualitas produk, hingga hilangnya kepercayaan pelanggan.

Situasi ini bisa menjadi mimpi buruk bagi bisnis yang bergantung penuh pada kelancaran proses produksi. Solusi untuk menghindari kerugian tersebut adalah menerapkan Preventive Maintenance sebagai strategi perawatan proaktif. Dengan melakukan inspeksi, perawatan, dan penggantian komponen sebelum benar-benar rusak, perusahaan dapat memperpanjang umur mesin, menjaga kualitas produksi tetap konsisten, dan meminimalisir downtime tak terduga.

- Apa itu Preventive Maintenance?

- Tujuan Preventive Maintenance

- Jenis-Jenis Preventive Maintenance

- Manfaat Preventive Maintenance

- Kegiatan dalam Preventive Maintenance

- Preventive maintenance vs. reactive maintenance

- Tips Meningkatkan Efektivitas Preventive Maintenance

- Teknologi dalam Preventive maintenance

- Brand ERP yang Mendukung Preventive Maintenance

- Kesimpulan

Apa itu Preventive Maintenance?

Preventive Maintenance adalah metode perawatan mesin, peralatan, atau fasilitas yang dilakukan secara terjadwal dan rutin sebelum terjadi kerusakan. Tujuannya bukan hanya memperbaiki ketika ada masalah, melainkan mencegah agar kerusakan besar tidak muncul dan memastikan performa aset tetap optimal sepanjang waktu. Pendekatan ini berbeda dengan perawatan reaktif (reactive maintenance) yang baru dilakukan setelah mesin benar-benar rusak.

Tujuan Preventive Maintenance

Preventive maintenance merupakan pendekatan pemeliharaan yang dilakukan secara terjadwal sebelum kerusakan muncul, dengan tujuan menjaga keandalan aset dan stabilitas operasional. Strategi ini membantu perusahaan menghindari downtime tak terduga, mengoptimalkan umur peralatan, dan meningkatkan efisiensi biaya jangka panjang. Melalui perawatan yang terencana, bisnis dapat mempertahankan kualitas produksi, keselamatan kerja, serta kinerja sistem yang konsisten.

- Mengurangi downtime dan gangguan operasional

Melakukan pemeliharaan sebelum kerusakan muncul dapat mencegah berhentinya proses produksi secara tiba-tiba, sehingga aktivitas tetap berjalan lancar. - Memperpanjang umur aset dan mesin

Perawatan rutin menjaga kondisi komponen agar tidak cepat aus, sehingga mesin dapat digunakan lebih lama dan menunda kebutuhan investasi baru. - Meningkatkan efisiensi biaya perbaikan

Mencegah lebih murah daripada memperbaiki kerusakan berat. Dengan inspeksi terjadwal, perusahaan dapat menghemat biaya perbaikan besar dan penggantian mendadak. - Menjaga kualitas output produksi

Mesin yang terawat baik akan menghasilkan produk yang lebih konsisten dan meminimalkan kecacatan barang jadi. - Meningkatkan keselamatan kerja

Dengan memastikan alat dan fasilitas selalu dalam kondisi aman, risiko kecelakaan kerja atau insiden teknis dapat ditekan. - Memastikan kepatuhan terhadap standar dan regulasi

Beberapa sektor industri memiliki aturan keselamatan dan kualitas yang ketat sehingga preventive maintenance membantu memenuhi standar tersebut. - Mengoptimalkan perencanaan inventaris spare part

Karena jadwal servis dapat diprediksi, perusahaan dapat mempersiapkan spare part tepat waktu sehingga tidak terjadi kehabisan stok saat diperlukan. - Meningkatkan keandalan aset dan performa operasional

Mesin yang selalu optimal membantu perusahaan mencapai target output dan produktivitas puncak.

Jenis-Jenis Preventive Maintenance

Jenis-jenis Preventive Maintenance pada dasarnya terbagi menjadi beberapa kategori yang disesuaikan dengan kebutuhan operasional perusahaan dan karakteristik mesin yang digunakan. Berikut penjelasannya:

1. Time-Based Maintenance (TBM)

Jenis ini dilakukan berdasarkan jadwal waktu tertentu, misalnya harian, mingguan, bulanan, atau tahunan. Contohnya mengganti oli mesin setiap tiga bulan sekali atau melakukan inspeksi rutin bulanan. Tujuannya adalah menjaga agar mesin tetap dalam kondisi prima sesuai interval waktu yang ditentukan.

2. Usage-Based Maintenance (UBM)

Perawatan dilakukan setelah mesin mencapai jumlah jam operasi atau siklus penggunaan tertentu. Misalnya, mengganti komponen setelah mesin beroperasi 500 jam, atau melakukan servis kendaraan setelah menempuh jarak 10.000 km.

3. Condition-Based Maintenance (CBM)

Jenis ini dilakukan dengan memantau kondisi aktual mesin menggunakan sensor atau inspeksi manual. Jika ditemukan tanda-tanda abnormal, seperti getaran berlebihan atau suhu tinggi, maka dilakukan tindakan perawatan sebelum kerusakan terjadi.

4. Predictive Maintenance (PdM)

Mengandalkan teknologi canggih seperti Internet of Things (IoT), analisis data, atau machine learning untuk memprediksi kapan mesin akan mengalami kerusakan. Dengan metode ini, perusahaan dapat lebih presisi dalam menentukan waktu perawatan dan mengurangi downtime.

Baca juga: 10 Software ERP Terbaik di Indonesia 2025

Manfaat Preventive Maintenance

Preventive maintenance memberikan dampak signifikan terhadap stabilitas operasional dan efisiensi biaya di berbagai industri. Dengan menerapkan pemeliharaan terjadwal, perusahaan dapat menjaga performa aset sekaligus meningkatkan keselamatan dan produktivitas kerja.

- Mengurangi Downtime Tak Terduga

Preventive Maintenance membantu perusahaan menghindari berhentinya mesin secara mendadak. Dengan pemeriksaan rutin, potensi kerusakan bisa dideteksi lebih awal sehingga operasional tetap berjalan stabil. - Memperpanjang Umur Peralatan

Mesin atau aset produksi yang dirawat secara teratur tidak cepat mengalami aus maupun kerusakan parah. Hal ini membuat investasi pada peralatan dapat bertahan lebih lama. - Menghemat Biaya Operasional

Perawatan terjadwal biasanya lebih murah dibandingkan biaya perbaikan darurat. Dengan mencegah kerusakan besar, perusahaan dapat menekan pengeluaran tak terduga. - Meningkatkan Kualitas Hasil Produksi

Mesin yang berfungsi optimal akan menghasilkan produk yang lebih konsisten dan sesuai standar. Tingkat cacat produksi pun bisa ditekan. - Meningkatkan Efisiensi Kerja

Kinerja mesin yang stabil membuat proses produksi lebih lancar. Dampaknya, produktivitas tenaga kerja dan kapasitas produksi meningkat. - Meningkatkan Keamanan

Preventive Maintenance juga memastikan peralatan tetap aman digunakan. Hal ini mengurangi risiko kecelakaan kerja yang bisa membahayakan karyawan. - Mendukung Kepatuhan Regulasi

Banyak industri yang memiliki standar keselamatan dan kualitas tertentu. Preventive Maintenance membantu perusahaan memenuhi regulasi tersebut dengan baik.

Baca juga: 10 Software Manufaktur Terbaik di Indonesia 2025

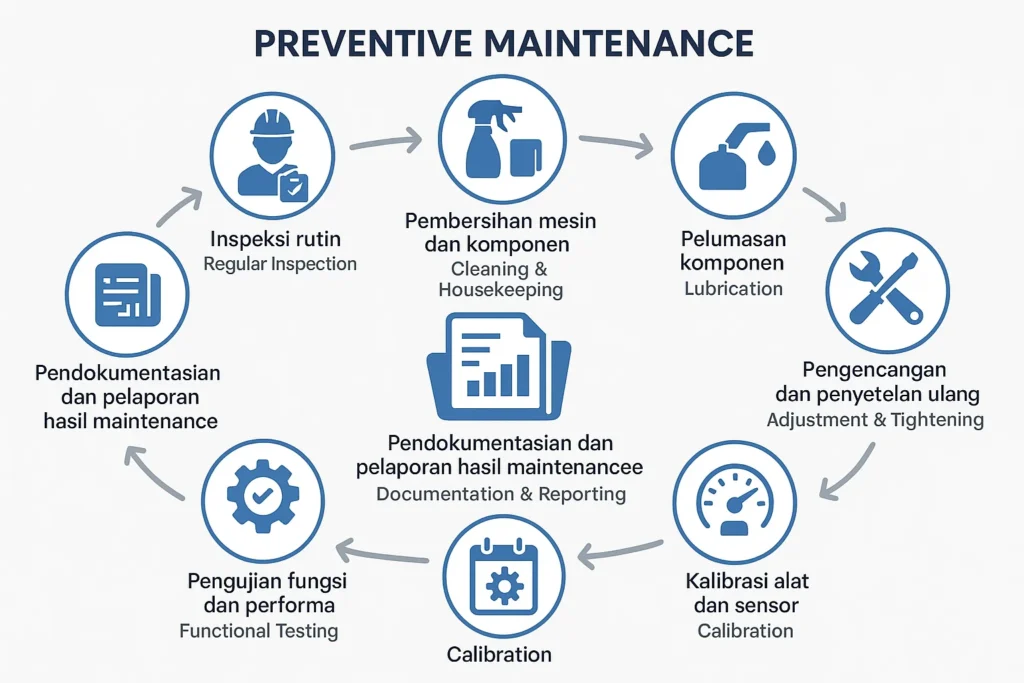

Kegiatan dalam Preventive Maintenance

Preventive maintenance mencakup serangkaian aktivitas terencana yang bertujuan menjaga peralatan tetap berfungsi optimal sebelum terjadi kerusakan. Kegiatan ini dilakukan berdasarkan jadwal waktu, jumlah jam penggunaan, atau kondisi aktual mesin untuk memastikan keandalan operasional dan mencegah downtime tak terduga.

- Inspeksi rutin (regular inspection)

Pemeriksaan visual dan teknis untuk mendeteksi keausan, kebocoran, getaran abnormal, atau indikator awal kerusakan sebelum menjadi masalah besar. - Pembersihan mesin dan komponen (cleaning & housekeeping)

Membersihkan debu, oli, atau kotoran yang dapat menghambat performa mesin dan menyebabkan overheating atau kerusakan komponen. - Pelumasan komponen (lubrication)

Memberikan pelumas pada bagian yang bergerak untuk mengurangi gesekan, mencegah keausan berlebih, dan memperpanjang usia mesin. - Pengencangan dan penyetelan ulang (adjustment & tightening)

Mengencangkan baut, mur, belt, atau sistem penggerak serta memastikan semua komponen terpasang presisi sesuai standar. - Penggantian komponen secara terjadwal (scheduled replacement)

Mengganti suku cadang yang memiliki umur pakai tertentu seperti filter, bearing, gasket, atau seal, sebelum rusak dan memicu downtime. - Kalibrasi alat dan sensor (calibration)

Menyesuaikan akurasi alat ukur, sensor, dan alat kontrol agar tetap memberikan hasil yang presisi. - Pengujian fungsi dan performa (functional testing)

Menjalankan mesin secara terkendali untuk memastikan semua sistem, keamanan, dan kontrol bekerja dengan baik. - Analisis getaran, suhu, dan kondisi mesin (condition monitoring)

Memanfaatkan data sensor seperti vibration analysis, thermography, dan oil analysis untuk menilai kesehatan mesin berdasarkan kondisi sebenarnya. - Pendokumentasian dan pelaporan hasil maintenance

Mencatat pekerjaan yang telah dilakukan, temuan masalah, dan rekomendasi tindak lanjut untuk mendukung analisis dan perencanaan maintenance berikutnya.

Preventive maintenance vs. reactive maintenance

Perbedaan antara preventive maintenance dan reactive maintenance terletak pada cara perusahaan menghadapi potensi kerusakan aset. Preventive maintenance adalah strategi perawatan yang dilakukan secara terjadwal dan terencana sebelum terjadi kerusakan. Tujuannya untuk mencegah masalah muncul, memperpanjang umur aset, serta menjaga stabilitas operasional. Dengan pendekatan ini, perusahaan bisa mengurangi downtime tak terduga dan mengontrol biaya perbaikan yang sering kali membengkak jika kerusakan sudah terjadi.

Sebaliknya, reactive maintenance dikenal juga sebagai run-to-failure, yaitu perawatan yang baru dilakukan ketika aset atau mesin benar-benar rusak. Cara ini terlihat lebih sederhana karena tidak membutuhkan jadwal khusus, tetapi risikonya tinggi.

Perusahaan bisa mengalami downtime panjang, biaya perbaikan darurat yang mahal, serta gangguan pada jadwal produksi. Meskipun cocok untuk aset dengan biaya rendah atau tidak kritis, reactive maintenance bukan pilihan ideal untuk peralatan vital yang menunjang operasional utama.

Baca Juga: Mengenal Total Predictive Maintenance dalam Manajemen Pemeliharaan

Tips Meningkatkan Efektivitas Preventive Maintenance

Agar preventive maintenance benar-benar memberi manfaat maksimal, perusahaan perlu memastikan bahwa proses pemeliharaan tidak hanya dilakukan terjadwal, tetapi juga berdasarkan data, kolaborasi tim, dan eksekusi yang disiplin.

Pendekatan yang tepat membantu meminimalkan downtime, meningkatkan keandalan aset, serta menekan biaya perawatan jangka panjang. Dengan strategi yang lebih terukur, preventive maintenance dapat menjadi fondasi kuat bagi stabilitas operasional dan efisiensi produksi.

- Gunakan data historis dan real-time sebagai dasar perencanaan

Analisis riwayat perbaikan, pola kerusakan, dan data sensor mesin membantu menentukan jadwal perawatan yang lebih akurat. - Implementasikan sistem CMMS atau software maintenance

Mengelola jadwal servis, manajemen spare part, serta laporan maintenance secara digital meningkatkan kecepatan dan ketepatan eksekusi. - Gunakan Software Asset / Asset Management System

Mengelola seluruh data aset mulai dari spesifikasi, lokasi, umur pakai, nilai depresiasi, hingga status maintenance untuk menentukan prioritas perawatan dan perencanaan investasi aset yang lebih efisien. - Libatkan dan latih teknisi secara berkala

SDM yang kompeten memahami cara identifikasi masalah dini dan menangani prosedur perawatan sesuai standar. - Susun SOP preventive maintenance yang jelas dan terukur

Prosedur tertulis memastikan setiap teknisi mengikuti langkah yang sama dan meminimalkan kesalahan. - Lakukan inspeksi dan condition monitoring secara rutin

Pemantauan suhu, vibrasi, suara, dan kualitas oli membantu mendeteksi gejala kerusakan sebelum terjadi kegagalan besar. - Kelola spare part dengan perencanaan yang baik

Memastikan ketersediaan suku cadang penting mengurangi risiko downtime akibat menunggu material. - Terapkan sistem prioritas dan klasifikasi aset

Fokus utama diberikan pada mesin kritikal yang berpengaruh langsung terhadap output produksi. - Evaluasi hasil preventive maintenance secara berkala

Review KPI seperti downtime, MTBF, dan MTTR untuk meningkatkan strategi perawatan. - Kolaborasikan preventive maintenance dengan predictive maintenance

Penggabungan jadwal terencana dengan analisis berbasis kondisi membuat proses lebih tepat waktu dan efisien.

Teknologi dalam Preventive maintenance

Dalam penerapan preventive maintenance, teknologi berperan penting untuk memastikan perawatan dilakukan lebih akurat, efisien, dan berbasis data. Jika dulu preventive maintenance hanya mengandalkan jadwal manual dan catatan teknisi, kini perkembangan teknologi memungkinkan perusahaan untuk memantau kondisi mesin secara real-time dan merencanakan perawatan dengan lebih tepat.

Hal ini membantu mengurangi kesalahan manusia, meminimalkan downtime, serta mengoptimalkan umur aset. Beberapa teknologi yang banyak digunakan dalam preventive maintenance antara lain:

- Computerized Maintenance Management System (CMMS)

Perangkat lunak ini membantu mengatur jadwal perawatan, mencatat riwayat perbaikan, mengelola suku cadang, serta membuat laporan analisis performa aset secara otomatis. - Internet of Things (IoT)

Sensor IoT memungkinkan pemantauan kondisi mesin secara langsung, misalnya suhu, getaran, atau tekanan. Data ini bisa dipakai untuk mendeteksi potensi masalah lebih awal sebelum kerusakan terjadi. - Artificial Intelligence (AI) & Machine Learning (ML)

Teknologi AI dapat menganalisis data dari mesin untuk memprediksi pola kerusakan dan merekomendasikan tindakan perawatan yang tepat waktu. - Mobile Maintenance Apps

Teknisi dapat mengakses jadwal preventive maintenance, melaporkan hasil inspeksi, atau memperbarui data perawatan langsung dari perangkat mobile, sehingga meningkatkan kecepatan dan akurasi. - Big Data & Analytics

Analisis data dalam jumlah besar membantu manajemen memahami tren kerusakan, menghitung biaya perawatan, dan mengoptimalkan strategi maintenance jangka panjang. - Software ERP (Enterprise Resource Planning)

Sistem ERP mengintegrasikan proses maintenance dengan fungsi bisnis lain seperti pembelian, inventory spare part, dan biaya operasional. ERP memastikan kebutuhan perawatan terhubung dengan anggaran, pengadaan komponen, serta monitoring kinerja aset dalam satu platform terpusat. - Software Manufaktur (Manufacturing Execution System / MES)

Manufacturing Execution System menghubungkan data produksi dengan kondisi mesin secara langsung, termasuk cycle time, downtime, dan performa OEE. Integrasi ini membantu menjadwalkan preventive maintenance berdasarkan pemakaian nyata, bukan hanya berdasarkan waktu kalender, sehingga perawatan menjadi lebih presisi.

Brand ERP yang Mendukung Preventive Maintenance

Dengan ERP, perusahaan dapat menghubungkan aktivitas maintenance dengan operasional lain seperti pembelian, produksi, dan keuangan sehingga proses lebih terukur dan transparan. Integrasi ini membantu meminimalkan downtime, meningkatkan umur aset, serta mendukung keputusan berbasis data untuk efisiensi jangka panjang. Berikut brand ERP yang mendukung Preventive Maintenance:

- SAP S/4 Hana

Menyediakan manajemen pemeliharaan yang lengkap mencakup perencanaan perawatan, manajemen perintah kerja, budgeting maintenance, dan integrasi dengan modul produksi serta keuangan untuk kontrol operasional yang menyeluruh. - Acumatica Cloud ERP

Mendukung preventive maintenance melalui modul Field Service dan Equipment Management yang memungkinkan penjadwalan perawatan, pelacakan aset lengkap, pengelolaan parts, serta akses mobile untuk teknisi. - Oracle NetSuite ERP

Mendukung preventive maintenance melalui pencatatan riwayat aset, penjadwalan otomatis, pelacakan spare part, serta analisis real-time untuk meningkatkan keandalan peralatan dan meminimalkan downtime produksi. - Microsoft Dynamics 365

Mengintegrasikan maintenance management dengan supply chain, asset tracking, dan cost control, sehingga perusahaan dapat memonitor performa aset secara terpusat dengan dukungan AI insight untuk prediksi pemeliharaan. - Infor CloudSuite EAM

Fokus kuat pada manajemen aset enterprise dan preventive maintenance berbasis data, termasuk condition monitoring, mobile work order, serta integrasi IoT untuk deteksi dini masalah mesin. - Epicor Kinetic (Epicor ERP)

Menyediakan fitur preventive maintenance untuk industri manufaktur melalui penjadwalan otomatis berbasis runtime mesin, integrasi MES, dan analisis performa guna meningkatkan efisiensi produksi. - Odoo

Solusi ERP modular yang menawarkan fitur preventive dan predictive maintenance, work order management, dan dashboard visual untuk memonitor status peralatan secara real-time.

Kesimpulan

Kesimpulannya, preventive maintenance bukan sekadar rutinitas teknis, melainkan strategi penting untuk menjaga stabilitas operasional dan efisiensi biaya perusahaan. Dengan menerapkan perawatan yang terjadwal dan sistematis, bisnis dapat mengurangi risiko downtime tak terduga, memperpanjang umur aset, sekaligus meningkatkan keselamatan kerja. Dukungan teknologi modern seperti CMMS, IoT, dan AI semakin memperkuat efektivitas preventive maintenance karena memungkinkan pemantauan kondisi mesin secara real-time dan pengambilan keputusan berbasis data yang lebih akurat.

Namun, agar preventive maintenance dapat berjalan maksimal, perusahaan perlu dukungan sistem yang terintegrasi dengan baik. Di sinilah peran software ERP menjadi krusial, karena mampu menghubungkan data produksi, perawatan, hingga manajemen aset dalam satu platform. Jika Anda masih bingung memilih software ERP yang sesuai untuk mengimplementasikan preventive maintenance di perusahaan Anda, tim review-erp siap membantu. Dapatkan konsultasi gratis untuk mengetahui solusi ERP mana yang paling cocok dengan kebutuhan bisnis Anda dan mendukung penerapan preventive maintenance yang lebih efisien serta berkelanjutan