SCADA: Sistem Kunci untuk Memantau dan Mengendalikan Proses Industri

SCADA menjadi salah satu topik yang terus mendapat perhatian dalam dunia industri modern karena perannya yang semakin krusial dalam memastikan kelancaran operasional dan pengambilan keputusan yang lebih cepat. Sistem ini muncul sebagai respons terhadap kebutuhan perusahaan untuk mengawasi dan mengontrol proses yang tersebar di berbagai lokasi secara terpusat dan real-time.

Di tengah meningkatnya kompleksitas proses produksi, distribusi energi, pengelolaan fasilitas publik, serta otomasi industri, kemampuan SCADA dalam memberikan visibilitas menyeluruh terhadap kondisi lapangan menjadikannya elemen penting dalam menjaga efisiensi dan stabilitas performa operasional.

Apa itu SCADA ?

SCADA (Supervisory Control and Data Acquisition) adalah sebuah sistem pengawasan dan pengendalian yang digunakan untuk memonitor proses industri secara real-time melalui pengumpulan data dari perangkat di lapangan dan menampilkannya dalam bentuk visual di pusat kontrol.

Sistem ini memungkinkan operator untuk melihat kondisi operasional secara langsung, mengirimkan perintah kontrol, serta melakukan analisis untuk mendukung pengambilan keputusan yang lebih cepat dan tepat. SCADA biasanya digunakan pada proses industri yang luas dan terdistribusi, seperti pembangkit listrik, jaringan distribusi air, minyak dan gas, manufaktur, transportasi, dan fasilitas publik lainnya.

Cara Kerja SCADA (Supervisory Control and Data Acquisition)

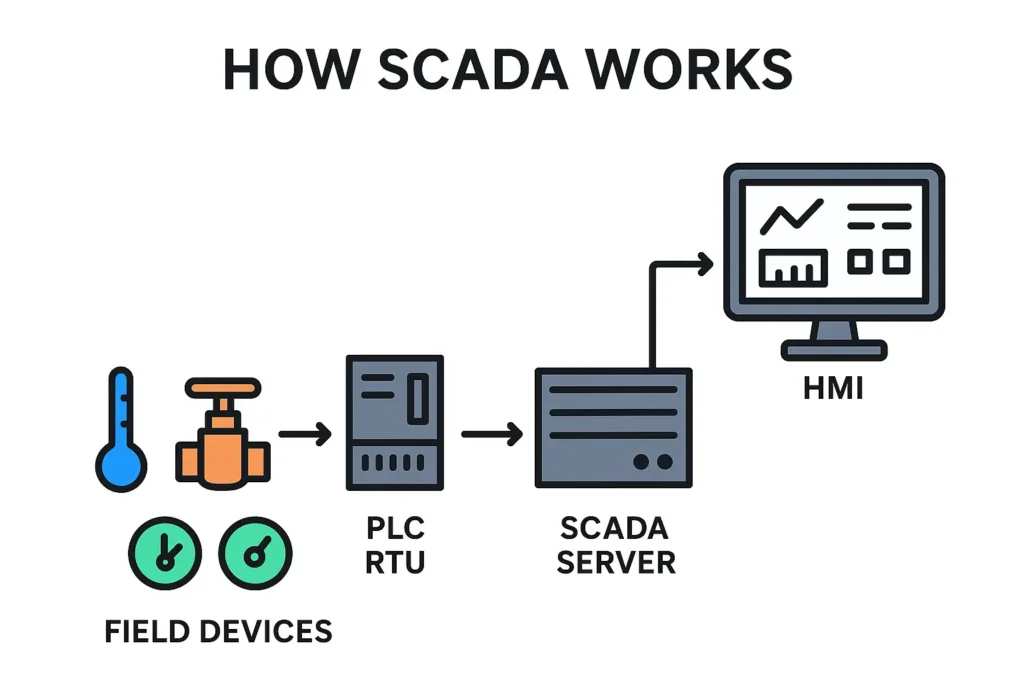

Cara kerja SCADA berfokus pada aliran data dari perangkat lapangan menuju pusat kontrol untuk kemudian diproses menjadi informasi yang dapat digunakan operator dalam pengawasan dan pengendalian proses industri.

Sistem ini memanfaatkan sensor, PLC atau RTU, serta jaringan komunikasi untuk mengumpulkan data operasional seperti tekanan, suhu, kecepatan aliran, level tangki, status mesin, dan parameter penting lainnya. Aliran informasi yang terjadi secara real-time memungkinkan operator mengetahui kondisi aktual proses di berbagai lokasi meskipun jaraknya jauh dan kompleks.

Setelah data dikirim ke server SCADA, perangkat lunak HMI menampilkan informasi tersebut dalam bentuk grafik, angka, diagram, alarm, serta panel kontrol interaktif. Visualisasi ini membuat tim operasional dapat mendeteksi anomali atau kerusakan sejak dini sebelum berkembang menjadi kegagalan yang lebih besar, sehingga keputusan perbaikan dapat diambil dengan lebih cepat.

Selain itu, SCADA juga memungkinkan operator mengirim instruksi balik ke perangkat lapangan, seperti membuka atau menutup valve, mengatur kecepatan pompa, atau mematikan mesin saat diperlukan. Kemampuan dua arah (monitoring dan kontrol) inilah yang menjadikan SCADA sangat vital dalam menjaga stabilitas proses industri dan mencegah downtime mahal.

Integrasi SCADA dengan sistem data historis dan analitik memberi keunggulan strategis dalam melakukan prediksi performa dan maintenance preventif, membantu perusahaan meningkatkan efisiensi, mengurangi biaya operasional, dan memperkuat keselamatan kerja.

Komponen Utama dalam Sistem SCADA

Komponen utama dalam sistem SCADA menjadi hal yang penting karena setiap elemen memiliki fungsi spesifik yang saling terhubung untuk memastikan sistem berjalan secara efektif. Tanpa konfigurasi komponen yang tepat, proses pengumpulan data, pengawasan operasional, serta kontrol jarak jauh tidak akan dapat dilakukan dengan optimal.

Pada praktiknya, SCADA bekerja melalui integrasi perangkat keras dan perangkat lunak yang saling mendukung untuk memastikan keakuratan data dan kecepatan respon pada kondisi operasional industri.

1. Field Devices (Sensor dan Actuator)

Perangkat lapangan merupakan sumber utama data yang dipantau oleh sistem SCADA. Sensor berfungsi membaca kondisi fisik seperti tekanan, suhu, kelembaban, kecepatan aliran, level cairan, dan status mesin. Actuator seperti valve, motor, dan pompa bertindak sebagai perangkat eksekusi yang menerima perintah dari pusat kontrol untuk melakukan tindakan tertentu berdasarkan analisis dan logika operasional.

2. PLC (Programmable Logic Controller)

PLC adalah perangkat kontrol utama yang memproses sinyal dari sensor dan menjalankan logika otomatis sesuai program yang dirancang. Perangkat ini mampu bekerja sangat cepat, handal, dan stabil dalam lingkungan industri berat dengan tingkat getaran atau suhu ekstrem. PLC juga dapat berfungsi sebagai penghubung antara sensor lapangan dan server SCADA, serta menjalankan kontrol langsung pada perangkat mekanis.

3. RTU (Remote Terminal Unit)

RTU berperan sebagai pengumpul data yang ditempatkan di area jarak jauh dan tidak memungkinkan penggunaan PLC dalam skala besar, seperti jaringan pipa gas, jaringan listrik, dan area distribusi air. RTU menerima sinyal dari sensor, mengubahnya menjadi format digital, dan mengirimkannya ke server SCADA melalui jaringan komunikasi.

RTU biasanya bekerja dengan konsumsi daya rendah dan dapat beroperasi menggunakan tenaga baterai atau tenaga surya untuk mendukung lokasi terpencil.

4. Communication Network

Jaringan komunikasi menghubungkan perangkat lapangan (PLC/RTU) dengan pusat kontrol SCADA. Media transmisi dapat berupa fiber optic, radio, satelit, Ethernet, modem seluler, atau protokol industri seperti Modbus, DNP3, dan OPC UA. Keandalan jaringan komunikasi sangat penting karena menentukan kecepatan transfer data, stabilitas sistem, dan keamanan dari gangguan eksternal maupun ancaman siber.

5. SCADA Server atau Data Processing Server

Server SCADA adalah pusat pengolahan data yang menerima informasi dari RTU/PLC untuk kemudian disimpan, dianalisis, dan dikelola. Server ini bertanggung jawab menyediakan database historis, sistem alarm, log kejadian, serta konektivitas dengan aplikasi analitik atau integrasi sistem lainnya. Tanpa server yang kuat, pengolahan data real-time dan penyimpanan jangka panjang tidak dapat dilakukan dengan efektif.

6. HMI (Human Machine Interface)

HMI adalah tampilan antarmuka visual yang digunakan operator untuk memonitor proses industri dan mengirimkan tindakan kontrol. Informasi ditampilkan dalam bentuk grafik, dashboard, indikator real-time, alarm, dan animasi proses sehingga memudahkan interpretasi data tanpa harus memahami kode teknis. Peran HMI sangat penting untuk membantu operator mengambil keputusan cepat berdasarkan data aktual.

7. Historian Database atau Data Storage System

Komponen ini menyimpan data hasil monitoring dalam jangka panjang untuk keperluan analisis tren, audit, pelaporan, dan maintenance preventif. Sistem ini memungkinkan perusahaan melakukan perbandingan performa antar periode, memperkirakan potensi kegagalan, dan mengevaluasi efektivitas operasional. Historian database juga menjadi dasar penting integrasi SCADA dengan IoT, cloud analytics, dan AI predictive maintenance.

Arsitektur Sistem SCADA

Struktur arsitektur SCADA dirancang berlapis untuk memastikan sistem tetap stabil, aman, dan mampu melakukan komunikasi dua arah dengan cepat dan akurat. Setiap lapisan memiliki fungsi strategis yang saling terhubung untuk menjamin proses monitoring, kontrol, analisis, dan integrasi dapat berjalan secara efisien tanpa hambatan.

1. Level Perangkat Lapangan (Field Level)

Lapisan paling bawah berisi perangkat fisik yang membaca kondisi proses operasional secara langsung, seperti sensor, actuator, flow meter, pressure gauge, proximity sensor, dan temperature probe. Perangkat ini menghasilkan data mentah yang mencerminkan situasi real-time di area produksi, distribusi, atau operasional. Fungsinya sebagai sumber data utama membuat akurasi dan keandalannya menjadi kritikal terhadap keseluruhan performa SCADA.

2. Level Kontrol (Control Level – PLC dan RTU)

Pada lapisan ini terdapat PLC dan RTU yang berperan sebagai modul kontrol logika dan pengambil data dari perangkat lapangan. PLC menjalankan instruksi otomatis untuk mengatur proses, sedangkan RTU digunakan pada lokasi terpencil yang membutuhkan komunikasi jarak jauh. Lapisan ini menjadi penghubung penting antara kondisi fisik dengan sistem digital dan mempersiapkan data sebelum dikirim ke server pusat.

3. Level Komunikasi (Communication Level)

Lapisan ini mengatur proses pertukaran data antara PLC/RTU dengan server SCADA melalui protokol komunikasi seperti Modbus, DNP3, Profibus, OPC UA, MQTT, atau jaringan Ethernet, radio, satelit, dan fiber optic. Kecepatan dan keamanan jaringan sangat menentukan keberhasilan monitoring real-time. Lapisan komunikasi juga memastikan data dikirim tanpa delay berbahaya atau kehilangan paket data penting.

4. Level Supervisory (Supervisory / SCADA Server Level)

Pada tahap ini, data dikumpulkan dan diproses dalam server pusat atau cloud-based server yang menjalankan perangkat lunak SCADA. Server melakukan penyimpanan, pemrosesan alarm, logging, historikal data, dan integrasi dengan aplikasi analitik atau sistem enterprise lainnya. Lapisan ini menjadi inti sistem yang mengoordinasikan semua informasi sebelum ditampilkan kepada operator.

5. Level Antarmuka Pengguna (HMI – Human Machine Interface Level)

Lapisan tertinggi yang menampilkan data yang sudah diolah melalui dashboard, animasi proses, grafik, tren historis, alarm, dan tombol kontrol interaktif. Operator dapat melakukan monitoring kondisi sistem secara visual serta mengirim instruksi balik untuk mengendalikan perangkat lapangan jika diperlukan.

Fungsi HMI sangat vital agar pengambilan keputusan dapat dilakukan cepat dan akurat berdasarkan informasi yang jelas dan mudah dipahami.

SCADA vs ERP

Muncul berbagai pertanyaan mengenai bagaimana sistem SCADA dan ERP saling berperan dalam pengelolaan operasi dan pengambilan keputusan berbasis data. Keduanya sering dianggap memiliki fungsi yang serupa karena sama-sama memproses data dan membantu meningkatkan efisiensi organisasi, padahal cakupan dan tujuan penggunaannya sangat berbeda.

SCADA berfokus pada pengawasan dan kontrol operasional di level lantai produksi atau fasilitas lapangan secara real-time, menyediakan visualisasi langsung terhadap kondisi fisik mesin, sensor, dan peralatan proses. Sistem ini mengumpulkan dan memproses data teknis untuk memastikan kestabilan proses, mencegah downtime, dan mendukung pengendalian otomatis. SCADA sangat krusial untuk memastikan operasional berlangsung aman, reliabel, dan efisien setiap detik.

Sebaliknya, ERP berfokus pada manajemen bisnis secara terintegrasi pada level organisasi, mencakup fungsi seperti perencanaan produksi, pengendalian inventori, pembelian, penjualan, akuntansi, SDM, dan analisis kinerja keuangan. ERP memanfaatkan data historis dan transaksional untuk membantu pengambilan keputusan strategis, perencanaan jangka panjang, serta koordinasi antar departemen agar bisnis dapat berjalan lebih efektif dan terstruktur.

| Aspek | SCADA | ERP |

|---|---|---|

| Fungsi Utama | Mengawasi, mengontrol, dan mengumpulkan data operasional dari mesin & proses produksi secara real-time | Mengelola proses bisnis inti seperti keuangan, produksi, logistik, inventori, HR, dan planning |

| Fokus Area | Level operasional dan shop floor | Level manajerial & strategis |

| Jenis Data | Data real-time dari sensor, mesin, PLC, dan perangkat industri | Data transaksi bisnis dan perencanaan organisasi |

| Tujuan Penggunaan | Monitoring kondisi mesin, kontrol produksi, alarm, efficiency tracking | Perencanaan, analisis, pengambilan keputusan, peningkatan efisiensi bisnis |

| Waktu Data | Real-time (detik-ke-detik) | Periodik (harian, mingguan) atau near real-time |

| Pengguna Utama | Operator mesin, teknisi, engineer, supervisor produksi | Manajemen, finance, supply chain, planner, top management |

| Output Utama | Dashboard mesin, grafik sensor, alarm keselamatan, control panel | Laporan analitik, perencanaan produksi, budgeting, forecasting |

| Integrasi | Terhubung dengan PLC, HMI, sensor, dan MES | Terhubung dengan MES, SCADA, dan sistem bisnis lain |

| Contoh Implementasi | Tracking suhu, tekanan, kecepatan mesin di pabrik | Perencanaan produksi, purchasing bahan baku, kontrol biaya |

Contoh Penggunaan SCADA di Berbagai Industri

Implementasi ini tidak terbatas pada sektor manufaktur, melainkan juga digunakan pada infrastruktur publik dan fasilitas energi berskala besar. Melalui kemampuan monitoring real-time dan kontrol terpusat, SCADA membantu perusahaan mengoptimalkan kinerja, mengurangi downtime, serta meningkatkan keamanan operasional.

Industri Pembangkitan dan Distribusi Energi Listrik

Dalam sektor energi, SCADA digunakan untuk mengawasi pembangkit listrik, gardu induk, dan jaringan transmisi secara terpusat. Sistem ini memonitor parameter penting seperti tegangan, arus, frekuensi, kapasitas beban, serta mendeteksi gangguan secara otomatis untuk mencegah blackout.

Dengan SCADA, operator dapat melakukan switching jaringan jarak jauh, mengatur distribusi beban, serta memulihkan gangguan dengan cepat tanpa harus datang ke lokasi fisik.

Industri Oil & Gas (Onshore dan Offshore)

SCADA digunakan untuk memantau tekanan pipa, aliran minyak dan gas, level tangki, serta kondisi pompa dan kompresor pada fasilitas pengeboran maupun kilang. Sistem ini memungkinkan pengendalian otomatis terhadap pembukaan atau penutupan valve untuk menjaga stabilitas operasi dan mencegah insiden seperti kebocoran atau tekanan berlebih.

Pada area offshore atau padang gurun terpencil, SCADA menjadi solusi vital dalam mengirimkan data ke pusat kontrol melalui komunikasi satelit.

Water Treatment & Water Distribution (PDAM / Utilitas Air)

SCADA membantu instalasi pengolahan air dalam mengontrol kualitas air, tingkat reservoir, kadar kimia, serta operasi pompa dan valve pada jaringan distribusi. Dengan sistem alarm otomatis, operator dapat mengetahui adanya kebocoran, penurunan tekanan, atau kontaminasi pada jalur tertentu. Teknologi ini mendukung efisiensi distribusi air bersih sehingga pasokan tetap stabil dan hemat energi.

Industri Manufaktur (Factory Automation)

SCADA digunakan untuk memantau mesin produksi, conveyor system, robotik, dan proses material handling. Sistem ini memungkinkan operator melihat performa mesin secara real-time, menganalisis downtime, serta mengoptimalkan alur produksi. Integrasi SCADA dengan sistem OEE, MES, atau ERP membantu perusahaan melakukan evaluasi performa pabrik dan perencanaan produksi yang lebih akurat.

Transportasi dan Infrastruktur Publik (Railway & Smart City)

Dalam perkeretaapian, SCADA dipakai untuk memonitor sinyal rel, power rail, sistem peron, pintu otomatis, dan kontrol persinyalan. Pada smart city, SCADA digunakan untuk mengendalikan lampu lalu lintas, sistem penerangan jalan, dan manajemen gedung terpusat untuk menghemat energi. Sistem alarm real-time sangat membantu dalam menangani kejadian darurat dan menjaga keamanan publik.

Industri Pertambangan (Mining Operation Control)

SCADA memantau peralatan berat, belt conveyor, ventilasi bawah tanah, serta proses pemompaan air dan slurry di area tambang. Sistem ini membantu mengontrol keselamatan lingkungan kerja, mencegah kegagalan mekanis, dan meningkatkan efisiensi transportasi material. Dengan monitoring jarak jauh, operasional tambang dapat tetap berjalan meskipun lokasi sangat terpencil.

Baca juga: Preventive Maintenance: Pengertian, Jenis dan Langkah-langkahnya

Integrasi SCADA dengan Teknologi Modern

Evolusi teknologi seperti IoT, cloud computing, artificial intelligence, dan edge computing membuka peluang baru untuk meningkatkan efisiensi operasional dan visibilitas data. Integrasi ini memungkinkan sistem kontrol tradisional berkembang menjadi platform analitik cerdas yang mendukung pengambilan keputusan berbasis data secara lebih akurat dan cepat.

- Integrasi SCADA dengan IoT (Internet of Things)

Integrasi dengan IoT memungkinkan SCADA mengumpulkan data tidak hanya dari perangkat industri konvensional tetapi juga dari sensor wireless dan perangkat remote dengan fleksibilitas yang lebih tinggi.

Dengan dukungan IoT, data dapat dikirim melalui jaringan internet menggunakan protokol modern seperti MQTT, sehingga mempermudah pengelolaan aset pada lokasi yang tersebar luas. Integrasi ini memperluas kemampuan monitoring dan meningkatkan kecepatan respon terhadap kondisi operasional.

- Integrasi SCADA dengan Cloud Computing

Cloud memungkinkan penyimpanan dan pemrosesan data SCADA dalam skala besar tanpa perlu investasi infrastruktur server lokal yang mahal. Dengan koneksi cloud, perusahaan dapat mengakses dashboard SCADA dari lokasi manapun, termasuk menggunakan perangkat mobile. Model ini mendukung kolaborasi multi-site dan membuka jalan bagi pengembangan aplikasi analitik real-time yang mendukung keputusan strategis.

- Integrasi SCADA dengan Big Data dan Data Analytics

Big data memberi kemampuan bagi SCADA untuk mengelola volume data kompleks dari banyak perangkat dengan kecepatan tinggi.

Integrasi ini mendukung analisis tren, perbandingan performa historis, dan deteksi pola operasional yang tidak terlihat melalui pemantauan manual. Dengan insight analitik yang lebih dalam, perusahaan dapat mengoptimalkan proses, meningkatkan kualitas, dan mengurangi biaya operasional.

- Integrasi SCADA dengan Artificial Intelligence (AI) & Machine Learning (ML)

AI dan ML digunakan untuk memprediksi kegagalan mesin, menganalisis anomali, serta mengotomatisasi keputusan operasional berdasarkan pola data yang diperoleh SCADA.

Teknologi ini memungkinkan prediksi maintenance sebelum kerusakan terjadi, sehingga downtime dapat ditekan secara drastis. Integrasi ini membawa SCADA dari sekadar sistem monitoring menjadi platform intelligent automation.

- Integrasi SCADA dengan Edge Computing

Edge computing memungkinkan proses komputasi dilakukan lebih dekat ke perangkat lapangan tanpa harus selalu mengirim semua data ke server pusat. Pendekatan ini meningkatkan kecepatan respon sistem, mengurangi konsumsi bandwidth, dan memastikan sistem tetap berjalan stabil meskipun koneksi internet terganggu. Edge computing menjadi solusi penting untuk industrial IoT dan lokasi operasional dengan keterbatasan jaringan.

- Integrasi SCADA dengan Sistem MES & ERP

Integrasi ke MES (Manufacturing Execution System) dan ERP memungkinkan aliran data SCADA digunakan untuk penjadwalan produksi, pemantauan OEE, perhitungan kebutuhan material, hingga analisis biaya. Dengan koneksi sistem manajemen bisnis dan operasional fisik, perusahaan mendapatkan visibilitas menyeluruh dari shop floor hingga top floor. Integrasi ini menjadi pondasi utama penerapan smart factory dan Industry 4.0.

Baca juga: 10 Software Manufaktur Terbaik di Indonesia 2025

Kelebihan dan Kekurangan SCADA

Dalam penerapannya di dunia industri, SCADA membawa dampak besar terhadap peningkatan efisiensi operasional, keandalan sistem, dan kemampuan monitoring proses secara real-time. Namun, seperti teknologi lainnya, SCADA juga memiliki keterbatasan yang perlu dipahami agar penggunaannya dapat dioptimalkan sesuai kebutuhan organisasi. Mengetahui kelebihan dan kekurangannya membantu perusahaan menentukan strategi implementasi dan integrasi yang tepat dengan sistem teknologi lainnya.

Kelebihan SCADA

1. Monitoring Real-Time untuk Pengambilan Keputusan Cepat

SCADA memungkinkan operator melihat kondisi operasional secara langsung tanpa harus berada di lokasi fisik. Dengan informasi yang diperbarui setiap detik, potensi gangguan dapat diidentifikasi sejak dini sehingga perbaikan dapat dilakukan sebelum menyebabkan downtime mahal. Hal ini sangat penting terutama pada industri kritikal seperti energi, manufaktur, dan transportasi.

2. Mengurangi Risiko Operasional dan Meningkatkan Keamanan Kerja

Dengan sistem alarm otomatis dan kontrol jarak jauh, potensi bahaya seperti tekanan berlebih, overheating, atau kebocoran bahan berbahaya dapat ditangani tanpa menempatkan operator dalam kondisi berbahaya. SCADA membantu menjaga keselamatan aset dan tenaga kerja secara menyeluruh. Keamanan proses menjadi lebih terjamin karena pengawasan terus menerus.

3. Meningkatkan Efisiensi dan Produktivitas Proses

Kontrol otomatis memungkinkan alur produksi berjalan stabil tanpa ketergantungan besar pada campur tangan manual. SCADA mendukung optimasi performa mesin, penjadwalan maintenance yang lebih efektif, serta penurunan biaya operasional jangka panjang. Data historis yang tersedia membantu perencanaan peningkatan performa berkelanjutan.

4. Dapat Diintegrasikan dengan Berbagai Sistem Industri Modern

SCADA mudah digabungkan dengan IoT, cloud computing, MES, ERP, dan platform analitik canggih. Integrasi ini membuka potensi otomasi cerdas dan smart factory. Kolaborasi antar sistem membuat perusahaan memiliki visibilitas penuh dari lantai produksi hingga level manajemen puncak.

Kekurangan SCADA

1. Membutuhkan Investasi Implementasi dan Pemeliharaan yang Tinggi

Perangkat sensor, PLC, server, software berlisensi, serta jaringan komunikasi membutuhkan biaya yang tidak kecil, terutama untuk skala besar. Selain itu diperlukan sumber daya teknis yang kompeten untuk melakukan perawatan berkelanjutan. Hal ini sering menjadi tantangan bagi perusahaan menengah ke bawah.

2. Rentan terhadap Ancaman Keamanan Siber

Karena banyak sistem SCADA terhubung ke internet atau jaringan komunikasi eksternal, risiko serangan cyber seperti malware, ransomware, dan akses ilegal menjadi sangat nyata. Tanpa cybersecurity yang kuat, potensi gangguan operasional dapat berdampak besar. Oleh karena itu sistem keamanan jaringan harus menjadi prioritas.

3. Kompleksitas Integrasi dan Implementasi

Menghubungkan berbagai perangkat industri dengan format data dan protokol komunikasi berbeda memerlukan perencanaan matang dan tenaga ahli. Kesalahan konfigurasi dapat menyebabkan delay komunikasi atau membaca data yang tidak akurat. Proses migrasi dari sistem lama ke SCADA modern juga bisa memakan waktu.

4. Ketergantungan pada Infrastruktur Jaringan

SCADA sangat bergantung pada konektivitas jaringan untuk pengiriman data yang cepat dan stabil. Jika terjadi gangguan jaringan atau bandwidth tidak mencukupi, performa sistem dapat menurun dan respons terhadap kondisi kritis menjadi terlambat. Hal ini menjadi tantangan pada lokasi terpencil seperti tambang, offshore, atau hutan industri.

Brand ERP yang Mendukung SCADA

Integrasi ERP–SCADA memungkinkan data operasi real-time masuk ke sistem perencanaan bisnis sehingga keputusan bisa lebih akurat, responsif, dan berbasis data aktual dari mesin.

- SAP S/4HANA

SAP dikenal luas karena kemampuannya menangani operasi manufaktur kompleks dengan integrasi ke sistem SCADA dan MES melalui SAP MII (Manufacturing Integration and Intelligence) serta dukungan OPC/OPC-UA. Solusi ini cocok untuk enterprise besar pada industri proses dan discrete dengan kebutuhan otomasi tingkat tinggi. - Acumatica Cloud ERP

Acumatica mendukung integrasi dengan SCADA dan sensor IoT melalui framework terbuka berbasis API yang fleksibel untuk manufaktur modern yang membutuhkan automasi dan monitoring energi/mesin. Sangat ideal untuk perusahaan yang ingin solusi cloud scalable dan terjangkau. - Oracle Fusion Cloud ERP

Oracle menyediakan integrasi SCADA melalui Oracle IoT Production Monitoring dan gateway data industri untuk memperoleh data real-time dari mesin produksi maupun utilitas. Cocok untuk enterprise menengah hingga besar di sektor energi, pertambangan, oil & gas, dan manufaktur berat yang membutuhkan analitik presisi. - Microsoft Dynamics 365

Dynamics 365 terhubung dengan SCADA dan sensor IoT melalui Azure IoT Hub, memungkinkan sinkronisasi data mesin langsung ke modul produksi, maintenance, dan asset management. Umumnya digunakan perusahaan menengah di sektor manufaktur, logistik, dan utilities. - Infor CloudSuite Industrial (SyteLine)

CloudSuite Industrial mendukung integrasi SCADA via Infor OS & MES middleware untuk memvisualisasikan data mesin langsung ke dashboard produksi dan quality control. Banyak dipakai di industri manufaktur diskrit seperti otomotif, elektronik, dan permesinan. - Epicor Kinetic

Epicor dapat dikoneksikan dengan SCADA dan mesin shopfloor melalui Epicor IoT & REST API untuk kebutuhan monitoring real-time, predictive maintenance, dan peningkatan OEE. Sangat relevan untuk manufaktur skala menengah hingga besar yang memiliki proses produksi berseri.

Kesimpulan

SCADA telah menjadi salah satu pilar utama dalam transformasi digital industri modern karena kemampuannya dalam menyediakan monitoring real-time, kontrol otomatis, dan visibilitas penuh terhadap proses operasional yang tersebar luas. Dengan memanfaatkan sensor, PLC, RTU, jaringan komunikasi, server pengolah data, dan HMI, SCADA mampu menghadirkan informasi yang akurat dan cepat untuk mendukung pengambilan keputusan kritis dalam berbagai sektor seperti energi, manufaktur, oil & gas, air minum, transportasi, hingga pertambangan.

Integrasi dengan teknologi modern seperti IoT, cloud computing, big data, AI, dan edge computing semakin memperkuat peran SCADA sebagai fondasi utama menuju smart factory dan industrial automation di era Industry 4.0. Untuk memastikan manfaat optimal dan kesesuaian dengan kebutuhan operasional dan strategi bisnis, perusahaan perlu melakukan evaluasi menyeluruh, termasuk kemungkinan integrasi dengan sistem MES atau ERP.

Jika Anda sedang merencanakan penerapan SCADA, MES, atau ERP di perusahaan dan membutuhkan panduan memilih solusi terbaik, Anda dapat berkonsultasi dengan Review-ERP untuk mendapatkan rekomendasi objektif dan profesional berdasarkan kebutuhan industri Anda, sehingga keputusan implementasi menjadi lebih tepat, efektif, dan berdampak nyata pada produktivitas bisnis.