BLOG Review-ERP

Tetap update dengan berita dan wawasan terkini tentang Software ERP, inovasi teknologi, serta perkembangan terbaru dalam pengelolaan bisnis di era industri 4.0 di Indonesia.

SCADA: Sistem Kunci untuk Memantau dan Mengendalikan Proses Industri

SCADA menjadi salah satu topik yang terus mendapat perhatian dalam dunia industri modern karena perannya yang semakin krusial dalam memastikan kelancaran operasional dan pengambilan keputusan yang lebih cepat. Sistem ini muncul sebagai respons terhadap kebutuhan perusahaan untuk mengawasi dan mengontrol proses yang tersebar di berbagai lokasi secara terpusat dan real-time.

Di tengah meningkatnya kompleksitas proses produksi, distribusi energi, pengelolaan fasilitas publik, serta otomasi industri, kemampuan SCADA dalam memberikan visibilitas menyeluruh terhadap kondisi lapangan menjadikannya elemen penting dalam menjaga efisiensi dan stabilitas performa operasional.

Apa itu SCADA ?

SCADA (Supervisory Control and Data Acquisition) adalah sebuah sistem pengawasan dan pengendalian yang digunakan untuk memonitor proses industri secara real-time melalui pengumpulan data dari perangkat di lapangan dan menampilkannya dalam bentuk visual di pusat kontrol.

Sistem ini memungkinkan operator untuk melihat kondisi operasional secara langsung, mengirimkan perintah kontrol, serta melakukan analisis untuk mendukung pengambilan keputusan yang lebih cepat dan tepat. SCADA biasanya digunakan pada proses industri yang luas dan terdistribusi, seperti pembangkit listrik, jaringan distribusi air, minyak dan gas, manufaktur, transportasi, dan fasilitas publik lainnya.

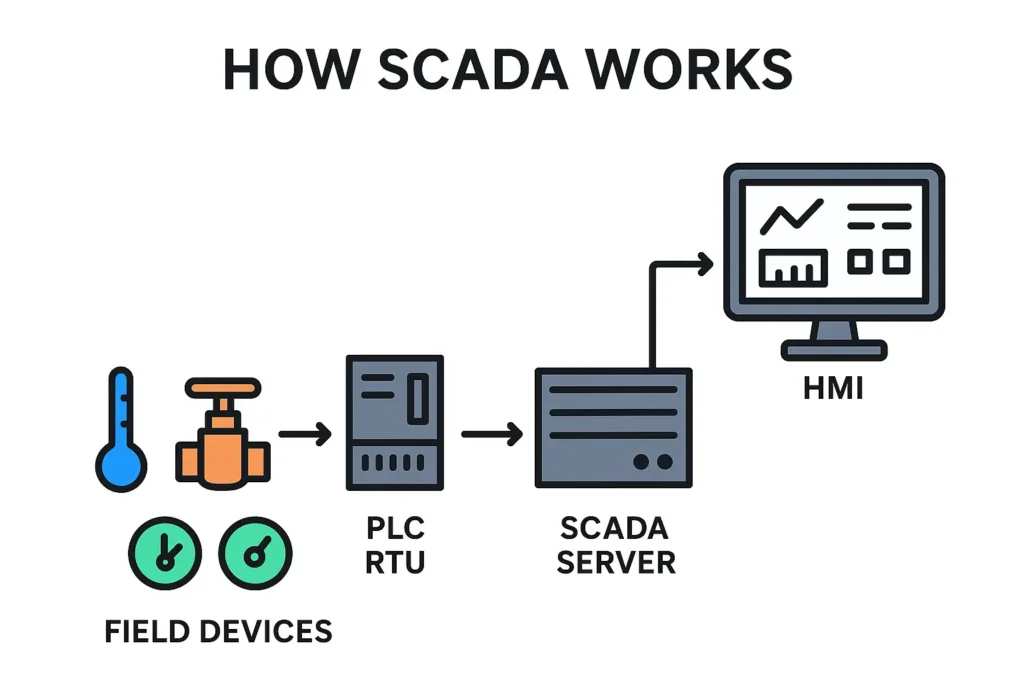

Cara Kerja SCADA (Supervisory Control and Data Acquisition)

Cara kerja SCADA berfokus pada aliran data dari perangkat lapangan menuju pusat kontrol untuk kemudian diproses menjadi informasi yang dapat digunakan operator dalam pengawasan dan pengendalian proses industri.

Sistem ini memanfaatkan sensor, PLC atau RTU, serta jaringan komunikasi untuk mengumpulkan data operasional seperti tekanan, suhu, kecepatan aliran, level tangki, status mesin, dan parameter penting lainnya. Aliran informasi yang terjadi secara real-time memungkinkan operator mengetahui kondisi aktual proses di berbagai lokasi meskipun jaraknya jauh dan kompleks.

Setelah data dikirim ke server SCADA, perangkat lunak HMI menampilkan informasi tersebut dalam bentuk grafik, angka, diagram, alarm, serta panel kontrol interaktif. Visualisasi ini membuat tim operasional dapat mendeteksi anomali atau kerusakan sejak dini sebelum berkembang menjadi kegagalan yang lebih besar, sehingga keputusan perbaikan dapat diambil dengan lebih cepat.

Selain itu, SCADA juga memungkinkan operator mengirim instruksi balik ke perangkat lapangan, seperti membuka atau menutup valve, mengatur kecepatan pompa, atau mematikan mesin saat diperlukan. Kemampuan dua arah (monitoring dan kontrol) inilah yang menjadikan SCADA sangat vital dalam menjaga stabilitas proses industri dan mencegah downtime mahal.

Integrasi SCADA dengan sistem data historis dan analitik memberi keunggulan strategis dalam melakukan prediksi performa dan maintenance preventif, membantu perusahaan meningkatkan efisiensi, mengurangi biaya operasional, dan memperkuat keselamatan kerja.

Komponen Utama dalam Sistem SCADA

Komponen utama dalam sistem SCADA menjadi hal yang penting karena setiap elemen memiliki fungsi spesifik yang saling terhubung untuk memastikan sistem berjalan secara efektif. Tanpa konfigurasi komponen yang tepat, proses pengumpulan data, pengawasan operasional, serta kontrol jarak jauh tidak akan dapat dilakukan dengan optimal.

Pada praktiknya, SCADA bekerja melalui integrasi perangkat keras dan perangkat lunak yang saling mendukung untuk memastikan keakuratan data dan kecepatan respon pada kondisi operasional industri.

1. Field Devices (Sensor dan Actuator)

Perangkat lapangan merupakan sumber utama data yang dipantau oleh sistem SCADA. Sensor berfungsi membaca kondisi fisik seperti tekanan, suhu, kelembaban, kecepatan aliran, level cairan, dan status mesin. Actuator seperti valve, motor, dan pompa bertindak sebagai perangkat eksekusi yang menerima perintah dari pusat kontrol untuk melakukan tindakan tertentu berdasarkan analisis dan logika operasional.

2. PLC (Programmable Logic Controller)

PLC adalah perangkat kontrol utama yang memproses sinyal dari sensor dan menjalankan logika otomatis sesuai program yang dirancang. Perangkat ini mampu bekerja sangat cepat, handal, dan stabil dalam lingkungan industri berat dengan tingkat getaran atau suhu ekstrem. PLC juga dapat berfungsi sebagai penghubung antara sensor lapangan dan server SCADA, serta menjalankan kontrol langsung pada perangkat mekanis.

3. RTU (Remote Terminal Unit)

RTU berperan sebagai pengumpul data yang ditempatkan di area jarak jauh dan tidak memungkinkan penggunaan PLC dalam skala besar, seperti jaringan pipa gas, jaringan listrik, dan area distribusi air. RTU menerima sinyal dari sensor, mengubahnya menjadi format digital, dan mengirimkannya ke server SCADA melalui jaringan komunikasi.

RTU biasanya bekerja dengan konsumsi daya rendah dan dapat beroperasi menggunakan tenaga baterai atau tenaga surya untuk mendukung lokasi terpencil.

4. Communication Network

Jaringan komunikasi menghubungkan perangkat lapangan (PLC/RTU) dengan pusat kontrol SCADA. Media transmisi dapat berupa fiber optic, radio, satelit, Ethernet, modem seluler, atau protokol industri seperti Modbus, DNP3, dan OPC UA. Keandalan jaringan komunikasi sangat penting karena menentukan kecepatan transfer data, stabilitas sistem, dan keamanan dari gangguan eksternal maupun ancaman siber.

5. SCADA Server atau Data Processing Server

Server SCADA adalah pusat pengolahan data yang menerima informasi dari RTU/PLC untuk kemudian disimpan, dianalisis, dan dikelola. Server ini bertanggung jawab menyediakan database historis, sistem alarm, log kejadian, serta konektivitas dengan aplikasi analitik atau integrasi sistem lainnya. Tanpa server yang kuat, pengolahan data real-time dan penyimpanan jangka panjang tidak dapat dilakukan dengan efektif.

6. HMI (Human Machine Interface)

HMI adalah tampilan antarmuka visual yang digunakan operator untuk memonitor proses industri dan mengirimkan tindakan kontrol. Informasi ditampilkan dalam bentuk grafik, dashboard, indikator real-time, alarm, dan animasi proses sehingga memudahkan interpretasi data tanpa harus memahami kode teknis. Peran HMI sangat penting untuk membantu operator mengambil keputusan cepat berdasarkan data aktual.

7. Historian Database atau Data Storage System

Komponen ini menyimpan data hasil monitoring dalam jangka panjang untuk keperluan analisis tren, audit, pelaporan, dan maintenance preventif. Sistem ini memungkinkan perusahaan melakukan perbandingan performa antar periode, memperkirakan potensi kegagalan, dan mengevaluasi efektivitas operasional. Historian database juga menjadi dasar penting integrasi SCADA dengan IoT, cloud analytics, dan AI predictive maintenance.

Arsitektur Sistem SCADA

Struktur arsitektur SCADA dirancang berlapis untuk memastikan sistem tetap stabil, aman, dan mampu melakukan komunikasi dua arah dengan cepat dan akurat. Setiap lapisan memiliki fungsi strategis yang saling terhubung untuk menjamin proses monitoring, kontrol, analisis, dan integrasi dapat berjalan secara efisien tanpa hambatan.

1. Level Perangkat Lapangan (Field Level)

Lapisan paling bawah berisi perangkat fisik yang membaca kondisi proses operasional secara langsung, seperti sensor, actuator, flow meter, pressure gauge, proximity sensor, dan temperature probe. Perangkat ini menghasilkan data mentah yang mencerminkan situasi real-time di area produksi, distribusi, atau operasional. Fungsinya sebagai sumber data utama membuat akurasi dan keandalannya menjadi kritikal terhadap keseluruhan performa SCADA.

2. Level Kontrol (Control Level – PLC dan RTU)

Pada lapisan ini terdapat PLC dan RTU yang berperan sebagai modul kontrol logika dan pengambil data dari perangkat lapangan. PLC menjalankan instruksi otomatis untuk mengatur proses, sedangkan RTU digunakan pada lokasi terpencil yang membutuhkan komunikasi jarak jauh. Lapisan ini menjadi penghubung penting antara kondisi fisik dengan sistem digital dan mempersiapkan data sebelum dikirim ke server pusat.

3. Level Komunikasi (Communication Level)

Lapisan ini mengatur proses pertukaran data antara PLC/RTU dengan server SCADA melalui protokol komunikasi seperti Modbus, DNP3, Profibus, OPC UA, MQTT, atau jaringan Ethernet, radio, satelit, dan fiber optic. Kecepatan dan keamanan jaringan sangat menentukan keberhasilan monitoring real-time. Lapisan komunikasi juga memastikan data dikirim tanpa delay berbahaya atau kehilangan paket data penting.

4. Level Supervisory (Supervisory / SCADA Server Level)

Pada tahap ini, data dikumpulkan dan diproses dalam server pusat atau cloud-based server yang menjalankan perangkat lunak SCADA. Server melakukan penyimpanan, pemrosesan alarm, logging, historikal data, dan integrasi dengan aplikasi analitik atau sistem enterprise lainnya. Lapisan ini menjadi inti sistem yang mengoordinasikan semua informasi sebelum ditampilkan kepada operator.

5. Level Antarmuka Pengguna (HMI – Human Machine Interface Level)

Lapisan tertinggi yang menampilkan data yang sudah diolah melalui dashboard, animasi proses, grafik, tren historis, alarm, dan tombol kontrol interaktif. Operator dapat melakukan monitoring kondisi sistem secara visual serta mengirim instruksi balik untuk mengendalikan perangkat lapangan jika diperlukan.

Fungsi HMI sangat vital agar pengambilan keputusan dapat dilakukan cepat dan akurat berdasarkan informasi yang jelas dan mudah dipahami.

SCADA vs ERP

Muncul berbagai pertanyaan mengenai bagaimana sistem SCADA dan ERP saling berperan dalam pengelolaan operasi dan pengambilan keputusan berbasis data. Keduanya sering dianggap memiliki fungsi yang serupa karena sama-sama memproses data dan membantu meningkatkan efisiensi organisasi, padahal cakupan dan tujuan penggunaannya sangat berbeda.

SCADA berfokus pada pengawasan dan kontrol operasional di level lantai produksi atau fasilitas lapangan secara real-time, menyediakan visualisasi langsung terhadap kondisi fisik mesin, sensor, dan peralatan proses. Sistem ini mengumpulkan dan memproses data teknis untuk memastikan kestabilan proses, mencegah downtime, dan mendukung pengendalian otomatis. SCADA sangat krusial untuk memastikan operasional berlangsung aman, reliabel, dan efisien setiap detik.

Sebaliknya, ERP berfokus pada manajemen bisnis secara terintegrasi pada level organisasi, mencakup fungsi seperti perencanaan produksi, pengendalian inventori, pembelian, penjualan, akuntansi, SDM, dan analisis kinerja keuangan. ERP memanfaatkan data historis dan transaksional untuk membantu pengambilan keputusan strategis, perencanaan jangka panjang, serta koordinasi antar departemen agar bisnis dapat berjalan lebih efektif dan terstruktur.

| Aspek | SCADA | ERP |

|---|---|---|

| Fungsi Utama | Mengawasi, mengontrol, dan mengumpulkan data operasional dari mesin & proses produksi secara real-time | Mengelola proses bisnis inti seperti keuangan, produksi, logistik, inventori, HR, dan planning |

| Fokus Area | Level operasional dan shop floor | Level manajerial & strategis |

| Jenis Data | Data real-time dari sensor, mesin, PLC, dan perangkat industri | Data transaksi bisnis dan perencanaan organisasi |

| Tujuan Penggunaan | Monitoring kondisi mesin, kontrol produksi, alarm, efficiency tracking | Perencanaan, analisis, pengambilan keputusan, peningkatan efisiensi bisnis |

| Waktu Data | Real-time (detik-ke-detik) | Periodik (harian, mingguan) atau near real-time |

| Pengguna Utama | Operator mesin, teknisi, engineer, supervisor produksi | Manajemen, finance, supply chain, planner, top management |

| Output Utama | Dashboard mesin, grafik sensor, alarm keselamatan, control panel | Laporan analitik, perencanaan produksi, budgeting, forecasting |

| Integrasi | Terhubung dengan PLC, HMI, sensor, dan MES | Terhubung dengan MES, SCADA, dan sistem bisnis lain |

| Contoh Implementasi | Tracking suhu, tekanan, kecepatan mesin di pabrik | Perencanaan produksi, purchasing bahan baku, kontrol biaya |

Contoh Penggunaan SCADA di Berbagai Industri

Implementasi ini tidak terbatas pada sektor manufaktur, melainkan juga digunakan pada infrastruktur publik dan fasilitas energi berskala besar. Melalui kemampuan monitoring real-time dan kontrol terpusat, SCADA membantu perusahaan mengoptimalkan kinerja, mengurangi downtime, serta meningkatkan keamanan operasional.

Industri Pembangkitan dan Distribusi Energi Listrik

Dalam sektor energi, SCADA digunakan untuk mengawasi pembangkit listrik, gardu induk, dan jaringan transmisi secara terpusat. Sistem ini memonitor parameter penting seperti tegangan, arus, frekuensi, kapasitas beban, serta mendeteksi gangguan secara otomatis untuk mencegah blackout.

Dengan SCADA, operator dapat melakukan switching jaringan jarak jauh, mengatur distribusi beban, serta memulihkan gangguan dengan cepat tanpa harus datang ke lokasi fisik.

Industri Oil & Gas (Onshore dan Offshore)

SCADA digunakan untuk memantau tekanan pipa, aliran minyak dan gas, level tangki, serta kondisi pompa dan kompresor pada fasilitas pengeboran maupun kilang. Sistem ini memungkinkan pengendalian otomatis terhadap pembukaan atau penutupan valve untuk menjaga stabilitas operasi dan mencegah insiden seperti kebocoran atau tekanan berlebih.

Pada area offshore atau padang gurun terpencil, SCADA menjadi solusi vital dalam mengirimkan data ke pusat kontrol melalui komunikasi satelit.

Water Treatment & Water Distribution (PDAM / Utilitas Air)

SCADA membantu instalasi pengolahan air dalam mengontrol kualitas air, tingkat reservoir, kadar kimia, serta operasi pompa dan valve pada jaringan distribusi. Dengan sistem alarm otomatis, operator dapat mengetahui adanya kebocoran, penurunan tekanan, atau kontaminasi pada jalur tertentu. Teknologi ini mendukung efisiensi distribusi air bersih sehingga pasokan tetap stabil dan hemat energi.

Industri Manufaktur (Factory Automation)

SCADA digunakan untuk memantau mesin produksi, conveyor system, robotik, dan proses material handling. Sistem ini memungkinkan operator melihat performa mesin secara real-time, menganalisis downtime, serta mengoptimalkan alur produksi. Integrasi SCADA dengan sistem OEE, MES, atau ERP membantu perusahaan melakukan evaluasi performa pabrik dan perencanaan produksi yang lebih akurat.

Transportasi dan Infrastruktur Publik (Railway & Smart City)

Dalam perkeretaapian, SCADA dipakai untuk memonitor sinyal rel, power rail, sistem peron, pintu otomatis, dan kontrol persinyalan. Pada smart city, SCADA digunakan untuk mengendalikan lampu lalu lintas, sistem penerangan jalan, dan manajemen gedung terpusat untuk menghemat energi. Sistem alarm real-time sangat membantu dalam menangani kejadian darurat dan menjaga keamanan publik.

Industri Pertambangan (Mining Operation Control)

SCADA memantau peralatan berat, belt conveyor, ventilasi bawah tanah, serta proses pemompaan air dan slurry di area tambang. Sistem ini membantu mengontrol keselamatan lingkungan kerja, mencegah kegagalan mekanis, dan meningkatkan efisiensi transportasi material. Dengan monitoring jarak jauh, operasional tambang dapat tetap berjalan meskipun lokasi sangat terpencil.

Baca juga: Preventive Maintenance: Pengertian, Jenis dan Langkah-langkahnya

Integrasi SCADA dengan Teknologi Modern

Evolusi teknologi seperti IoT, cloud computing, artificial intelligence, dan edge computing membuka peluang baru untuk meningkatkan efisiensi operasional dan visibilitas data. Integrasi ini memungkinkan sistem kontrol tradisional berkembang menjadi platform analitik cerdas yang mendukung pengambilan keputusan berbasis data secara lebih akurat dan cepat.

- Integrasi SCADA dengan IoT (Internet of Things)

Integrasi dengan IoT memungkinkan SCADA mengumpulkan data tidak hanya dari perangkat industri konvensional tetapi juga dari sensor wireless dan perangkat remote dengan fleksibilitas yang lebih tinggi.

Dengan dukungan IoT, data dapat dikirim melalui jaringan internet menggunakan protokol modern seperti MQTT, sehingga mempermudah pengelolaan aset pada lokasi yang tersebar luas. Integrasi ini memperluas kemampuan monitoring dan meningkatkan kecepatan respon terhadap kondisi operasional.

- Integrasi SCADA dengan Cloud Computing

Cloud memungkinkan penyimpanan dan pemrosesan data SCADA dalam skala besar tanpa perlu investasi infrastruktur server lokal yang mahal. Dengan koneksi cloud, perusahaan dapat mengakses dashboard SCADA dari lokasi manapun, termasuk menggunakan perangkat mobile. Model ini mendukung kolaborasi multi-site dan membuka jalan bagi pengembangan aplikasi analitik real-time yang mendukung keputusan strategis.

- Integrasi SCADA dengan Big Data dan Data Analytics

Big data memberi kemampuan bagi SCADA untuk mengelola volume data kompleks dari banyak perangkat dengan kecepatan tinggi.

Integrasi ini mendukung analisis tren, perbandingan performa historis, dan deteksi pola operasional yang tidak terlihat melalui pemantauan manual. Dengan insight analitik yang lebih dalam, perusahaan dapat mengoptimalkan proses, meningkatkan kualitas, dan mengurangi biaya operasional.

- Integrasi SCADA dengan Artificial Intelligence (AI) & Machine Learning (ML)

AI dan ML digunakan untuk memprediksi kegagalan mesin, menganalisis anomali, serta mengotomatisasi keputusan operasional berdasarkan pola data yang diperoleh SCADA.

Teknologi ini memungkinkan prediksi maintenance sebelum kerusakan terjadi, sehingga downtime dapat ditekan secara drastis. Integrasi ini membawa SCADA dari sekadar sistem monitoring menjadi platform intelligent automation.

- Integrasi SCADA dengan Edge Computing

Edge computing memungkinkan proses komputasi dilakukan lebih dekat ke perangkat lapangan tanpa harus selalu mengirim semua data ke server pusat. Pendekatan ini meningkatkan kecepatan respon sistem, mengurangi konsumsi bandwidth, dan memastikan sistem tetap berjalan stabil meskipun koneksi internet terganggu. Edge computing menjadi solusi penting untuk industrial IoT dan lokasi operasional dengan keterbatasan jaringan.

- Integrasi SCADA dengan Sistem MES & ERP

Integrasi ke MES (Manufacturing Execution System) dan ERP memungkinkan aliran data SCADA digunakan untuk penjadwalan produksi, pemantauan OEE, perhitungan kebutuhan material, hingga analisis biaya. Dengan koneksi sistem manajemen bisnis dan operasional fisik, perusahaan mendapatkan visibilitas menyeluruh dari shop floor hingga top floor. Integrasi ini menjadi pondasi utama penerapan smart factory dan Industry 4.0.

Baca juga: 10 Software Manufaktur Terbaik di Indonesia 2025

Kelebihan dan Kekurangan SCADA

Dalam penerapannya di dunia industri, SCADA membawa dampak besar terhadap peningkatan efisiensi operasional, keandalan sistem, dan kemampuan monitoring proses secara real-time. Namun, seperti teknologi lainnya, SCADA juga memiliki keterbatasan yang perlu dipahami agar penggunaannya dapat dioptimalkan sesuai kebutuhan organisasi. Mengetahui kelebihan dan kekurangannya membantu perusahaan menentukan strategi implementasi dan integrasi yang tepat dengan sistem teknologi lainnya.

Kelebihan SCADA

1. Monitoring Real-Time untuk Pengambilan Keputusan Cepat

SCADA memungkinkan operator melihat kondisi operasional secara langsung tanpa harus berada di lokasi fisik. Dengan informasi yang diperbarui setiap detik, potensi gangguan dapat diidentifikasi sejak dini sehingga perbaikan dapat dilakukan sebelum menyebabkan downtime mahal. Hal ini sangat penting terutama pada industri kritikal seperti energi, manufaktur, dan transportasi.

2. Mengurangi Risiko Operasional dan Meningkatkan Keamanan Kerja

Dengan sistem alarm otomatis dan kontrol jarak jauh, potensi bahaya seperti tekanan berlebih, overheating, atau kebocoran bahan berbahaya dapat ditangani tanpa menempatkan operator dalam kondisi berbahaya. SCADA membantu menjaga keselamatan aset dan tenaga kerja secara menyeluruh. Keamanan proses menjadi lebih terjamin karena pengawasan terus menerus.

3. Meningkatkan Efisiensi dan Produktivitas Proses

Kontrol otomatis memungkinkan alur produksi berjalan stabil tanpa ketergantungan besar pada campur tangan manual. SCADA mendukung optimasi performa mesin, penjadwalan maintenance yang lebih efektif, serta penurunan biaya operasional jangka panjang. Data historis yang tersedia membantu perencanaan peningkatan performa berkelanjutan.

4. Dapat Diintegrasikan dengan Berbagai Sistem Industri Modern

SCADA mudah digabungkan dengan IoT, cloud computing, MES, ERP, dan platform analitik canggih. Integrasi ini membuka potensi otomasi cerdas dan smart factory. Kolaborasi antar sistem membuat perusahaan memiliki visibilitas penuh dari lantai produksi hingga level manajemen puncak.

Kekurangan SCADA

1. Membutuhkan Investasi Implementasi dan Pemeliharaan yang Tinggi

Perangkat sensor, PLC, server, software berlisensi, serta jaringan komunikasi membutuhkan biaya yang tidak kecil, terutama untuk skala besar. Selain itu diperlukan sumber daya teknis yang kompeten untuk melakukan perawatan berkelanjutan. Hal ini sering menjadi tantangan bagi perusahaan menengah ke bawah.

2. Rentan terhadap Ancaman Keamanan Siber

Karena banyak sistem SCADA terhubung ke internet atau jaringan komunikasi eksternal, risiko serangan cyber seperti malware, ransomware, dan akses ilegal menjadi sangat nyata. Tanpa cybersecurity yang kuat, potensi gangguan operasional dapat berdampak besar. Oleh karena itu sistem keamanan jaringan harus menjadi prioritas.

3. Kompleksitas Integrasi dan Implementasi

Menghubungkan berbagai perangkat industri dengan format data dan protokol komunikasi berbeda memerlukan perencanaan matang dan tenaga ahli. Kesalahan konfigurasi dapat menyebabkan delay komunikasi atau membaca data yang tidak akurat. Proses migrasi dari sistem lama ke SCADA modern juga bisa memakan waktu.

4. Ketergantungan pada Infrastruktur Jaringan

SCADA sangat bergantung pada konektivitas jaringan untuk pengiriman data yang cepat dan stabil. Jika terjadi gangguan jaringan atau bandwidth tidak mencukupi, performa sistem dapat menurun dan respons terhadap kondisi kritis menjadi terlambat. Hal ini menjadi tantangan pada lokasi terpencil seperti tambang, offshore, atau hutan industri.

Brand ERP yang Mendukung SCADA

Integrasi ERP–SCADA memungkinkan data operasi real-time masuk ke sistem perencanaan bisnis sehingga keputusan bisa lebih akurat, responsif, dan berbasis data aktual dari mesin.

- SAP S/4HANA

SAP dikenal luas karena kemampuannya menangani operasi manufaktur kompleks dengan integrasi ke sistem SCADA dan MES melalui SAP MII (Manufacturing Integration and Intelligence) serta dukungan OPC/OPC-UA. Solusi ini cocok untuk enterprise besar pada industri proses dan discrete dengan kebutuhan otomasi tingkat tinggi. - Acumatica Cloud ERP

Acumatica mendukung integrasi dengan SCADA dan sensor IoT melalui framework terbuka berbasis API yang fleksibel untuk manufaktur modern yang membutuhkan automasi dan monitoring energi/mesin. Sangat ideal untuk perusahaan yang ingin solusi cloud scalable dan terjangkau. - Oracle Fusion Cloud ERP

Oracle menyediakan integrasi SCADA melalui Oracle IoT Production Monitoring dan gateway data industri untuk memperoleh data real-time dari mesin produksi maupun utilitas. Cocok untuk enterprise menengah hingga besar di sektor energi, pertambangan, oil & gas, dan manufaktur berat yang membutuhkan analitik presisi. - Microsoft Dynamics 365

Dynamics 365 terhubung dengan SCADA dan sensor IoT melalui Azure IoT Hub, memungkinkan sinkronisasi data mesin langsung ke modul produksi, maintenance, dan asset management. Umumnya digunakan perusahaan menengah di sektor manufaktur, logistik, dan utilities. - Infor CloudSuite Industrial (SyteLine)

CloudSuite Industrial mendukung integrasi SCADA via Infor OS & MES middleware untuk memvisualisasikan data mesin langsung ke dashboard produksi dan quality control. Banyak dipakai di industri manufaktur diskrit seperti otomotif, elektronik, dan permesinan. - Epicor Kinetic

Epicor dapat dikoneksikan dengan SCADA dan mesin shopfloor melalui Epicor IoT & REST API untuk kebutuhan monitoring real-time, predictive maintenance, dan peningkatan OEE. Sangat relevan untuk manufaktur skala menengah hingga besar yang memiliki proses produksi berseri.

Kesimpulan

SCADA telah menjadi salah satu pilar utama dalam transformasi digital industri modern karena kemampuannya dalam menyediakan monitoring real-time, kontrol otomatis, dan visibilitas penuh terhadap proses operasional yang tersebar luas. Dengan memanfaatkan sensor, PLC, RTU, jaringan komunikasi, server pengolah data, dan HMI, SCADA mampu menghadirkan informasi yang akurat dan cepat untuk mendukung pengambilan keputusan kritis dalam berbagai sektor seperti energi, manufaktur, oil & gas, air minum, transportasi, hingga pertambangan.

Integrasi dengan teknologi modern seperti IoT, cloud computing, big data, AI, dan edge computing semakin memperkuat peran SCADA sebagai fondasi utama menuju smart factory dan industrial automation di era Industry 4.0. Untuk memastikan manfaat optimal dan kesesuaian dengan kebutuhan operasional dan strategi bisnis, perusahaan perlu melakukan evaluasi menyeluruh, termasuk kemungkinan integrasi dengan sistem MES atau ERP.

Jika Anda sedang merencanakan penerapan SCADA, MES, atau ERP di perusahaan dan membutuhkan panduan memilih solusi terbaik, Anda dapat berkonsultasi dengan Review-ERP untuk mendapatkan rekomendasi objektif dan profesional berdasarkan kebutuhan industri Anda, sehingga keputusan implementasi menjadi lebih tepat, efektif, dan berdampak nyata pada produktivitas bisnis.

Work In Progress (WIP) dalam Manufaktur, Contoh & Cara Mengitungnya

Work in Progress menjadi salah satu indikator penting yang sering diperhatikan oleh perusahaan dan tim proyek dalam mengelola alur kerja. Keberadaannya mencerminkan jumlah pekerjaan atau produk yang sedang berada dalam proses penyelesaian, sehingga memberikan gambaran tentang kapasitas, efisiensi, dan potensi hambatan dalam aktivitas operasional sehari-hari.

Selain itu, pengelolaan work in progress yang tepat berkontribusi pada pengambilan keputusan yang lebih responsif dan perencanaan sumber daya yang lebih efektif. Dengan memperhatikan level pekerjaan yang sedang berlangsung, organisasi dapat meminimalkan risiko penumpukan atau keterlambatan, sekaligus menjaga kualitas hasil akhir.

- Apa itu Work in Progress?

- Perbedaan Work in Progress dan Work in Process

- Jenis-jenis Work in Progress

- Metode Pengukuran Work in Progress

- Cara Menghitung Work in Progress

- Contoh Work in Progress dalam Industri Manufaktur

- Teknologi Pendukung Work in Progress

- Contoh Brand ERP dengan Fitur Pendukung WIP

- Kesimpulan

Apa itu Work in Progress?

Work in Progress (WIP) merujuk pada barang, tugas, atau proyek yang sedang berada dalam tahap pengerjaan tetapi belum selesai sepenuhnya. Dalam konteks manufaktur, WIP biasanya berupa produk setengah jadi yang masih melewati proses produksi sebelum menjadi barang jadi.

Sedangkan dalam konteks proyek atau layanan, WIP bisa berupa tugas atau pekerjaan yang belum tuntas namun sudah dimulai. Konsep WIP tidak hanya menunjukkan aktivitas yang sedang berlangsung, tetapi juga menjadi indikator seberapa lancar aliran kerja, kapasitas produksi, dan potensi bottleneck.

Manfaat Work in Progress

Manfaat Work in Progress (WIP) sangat beragam dan memberikan dampak langsung terhadap efisiensi operasional serta kualitas hasil kerja. Dengan memantau WIP, organisasi atau tim proyek dapat memperoleh pemahaman yang lebih jelas mengenai aliran pekerjaan, mengidentifikasi potensi masalah sebelum menjadi besar, dan mengatur sumber daya secara lebih efektif. Beberapa manfaat WIP antara lain:

- Memberikan gambaran real-time tentang status pekerjaan atau produksi.

- Membantu mendeteksi hambatan atau bottleneck dalam proses.

- Mempermudah perencanaan kapasitas dan alokasi sumber daya.

- Mengurangi risiko keterlambatan atau penumpukan pekerjaan.

- Meningkatkan efisiensi alur kerja dan penggunaan material.

- Mendukung pengambilan keputusan berbasis data untuk perbaikan proses.

- Menjaga kualitas hasil akhir dengan memonitor progres secara konsisten.

Peran WIP dalam Manajemen Produksi dan Proyek

Peran Work in Progress (WIP) dalam manajemen produksi dan proyek sangat penting karena membantu perusahaan atau tim memahami alur kerja, mengidentifikasi hambatan, dan mengoptimalkan sumber daya. Secara keseluruhan, WIP berfungsi sebagai indikator kesehatan proses, alat pengendalian efisiensi, dan dasar untuk perencanaan kapasitas.

Dengan memantau WIP, organisasi dapat memastikan proses berjalan lancar, mengurangi risiko penumpukan pekerjaan, dan meningkatkan kualitas hasil akhir. Beberapa peran WIP dalam manajemen produksi dan proyek antara lain:

- Menjadi alat ukur efisiensi dan produktivitas tim atau lini produksi.

- Menjadi indikator sejauh mana proses produksi atau proyek sedang berjalan.

- Membantu mendeteksi bottleneck atau hambatan dalam alur kerja.

- Mempermudah perencanaan kapasitas dan alokasi sumber daya.

- Mengoptimalkan penggunaan waktu, tenaga kerja, dan material.

- Memberikan dasar untuk pengambilan keputusan dalam perbaikan proses.

- Meminimalkan risiko keterlambatan atau penumpukan pekerjaan.

Perbedaan Work in Progress dan Work in Process

Istilah Work in Progress (WIP) dan Work in Process (WIP) sering terdengar serupa, namun memiliki perbedaan yang penting untuk dipahami. Work in Process biasanya merujuk pada barang atau produk yang sedang berada di lini produksi, yaitu tahap di mana bahan baku sudah mulai diproses tetapi belum selesai menjadi produk jadi. Contohnya, lembaran logam yang sedang dipotong dan dibentuk menjadi komponen mesin masih termasuk Work in Process.

Sementara itu, Work in Progress lebih luas cakupannya karena mencakup keseluruhan proyek atau produksi yang sedang berjalan, termasuk perencanaan, pengolahan, hingga pengawasan terhadap proses produksi yang belum selesai. Dengan kata lain, Work in Progress menekankan status keseluruhan proyek atau aktivitas yang sedang berlangsung, sedangkan Work in Process fokus pada tahap fisik produksi dari barang itu sendiri.

Jenis-jenis Work in Progress

Work in Progress (WIP) bukan hanya sekadar barang atau proyek yang belum selesai, tetapi juga mencakup berbagai jenis yang berbeda tergantung dari sifat dan tahapannya. Memahami jenis-jenis WIP membantu perusahaan dalam mengelola inventaris, memantau biaya, dan meningkatkan efisiensi produksi. Dengan klasifikasi yang jelas, manajer dapat lebih mudah menentukan prioritas, memprediksi kebutuhan sumber daya, dan mengoptimalkan proses kerja.

1. Raw Material in Progress

Jenis ini mencakup bahan baku yang telah mulai diproses tetapi belum berubah menjadi komponen atau produk setengah jadi. Contohnya adalah kain yang sudah dipotong menjadi pola tertentu untuk produksi pakaian. Manajemen bahan baku pada tahap ini penting untuk meminimalkan pemborosan dan memastikan kontinuitas produksi.

2. Component or Sub-Assembly in Progress

WIP ini merujuk pada bagian-bagian produk yang sedang dirakit atau dikombinasikan menjadi komponen yang lebih kompleks. Misalnya, papan sirkuit elektronik yang sudah dirakit sebagian tetapi belum menjadi produk final. Jenis ini memerlukan pengawasan ketat untuk memastikan kualitas dan kesesuaian spesifikasi.

3. Final Assembly in Progress

Pada tahap ini, produk hampir selesai dan tinggal dirakit atau diselesaikan menjadi barang jadi. Contohnya adalah mobil yang sudah melalui sebagian besar proses perakitan tetapi belum menjalani inspeksi akhir. Pemantauan WIP di tahap ini penting untuk menghindari keterlambatan pengiriman dan memastikan standar kualitas terpenuhi.

4. Project or Contract in Progress

Jenis WIP ini lebih luas dan biasanya ditemukan pada industri jasa atau proyek besar, seperti konstruksi atau pengembangan perangkat lunak. Work in Progress di sini mencakup semua aktivitas yang terkait dengan proyek, termasuk perencanaan, eksekusi, dan pengawasan, bukan hanya produk fisik.

5. Maintenance or Repair Work in Progress

Beberapa perusahaan juga mencatat WIP untuk kegiatan perbaikan atau pemeliharaan peralatan. Misalnya, mesin yang sedang diperbaiki di workshop tetapi belum siap digunakan kembali. Jenis ini membantu perusahaan memantau biaya pemeliharaan dan waktu downtime.

Metode Pengukuran Work in Progress

mengukur Work in Progress (WIP) secara akurat sangat penting untuk mengetahui nilai inventaris yang sedang diproses dan memastikan pencatatan biaya produksi yang tepat. Pengukuran yang tepat membantu perusahaan dalam mengendalikan biaya, merencanakan kebutuhan bahan baku, dan mengevaluasi efisiensi proses produksi. Terdapat beberapa metode yang umum digunakan untuk menilai WIP, masing-masing dengan pendekatan dan keunggulannya sendiri.

1. Percentage of Completion Method

Metode ini menghitung WIP berdasarkan persentase penyelesaian proses produksi. Misalnya, jika suatu produk telah selesai 60% dari total proses, maka nilai WIP dihitung sebesar 60% dari biaya produksi total. Metode ini sering digunakan dalam proyek atau produksi jangka panjang, seperti konstruksi dan pembuatan kapal, karena memberikan estimasi yang realistis terhadap progres pekerjaan.

2. Physical Units Method

Dalam metode ini, WIP dihitung berdasarkan jumlah unit fisik yang sedang diproses tanpa mempertimbangkan biaya secara detail. Misalnya, dari 100 unit barang, 40 unit berada dalam proses, maka WIP dinilai sebagai 40% dari total produksi. Metode ini sederhana dan mudah diterapkan, cocok untuk produksi massal dengan produk seragam.

3. Weighted Average Cost Method

Metode ini menggunakan rata-rata biaya produksi per unit untuk menilai WIP. Semua biaya bahan baku, tenaga kerja, dan overhead yang dikeluarkan hingga saat ini dibagi rata ke seluruh unit yang sedang diproduksi. Pendekatan ini membantu menstabilkan fluktuasi biaya dan memberikan nilai WIP yang lebih konsisten.

4. First-In, First-Out (FIFO) Method

Dengan metode FIFO, unit yang pertama kali diproses dianggap selesai terlebih dahulu, sehingga WIP hanya mencakup unit yang diproses terakhir. Misalnya, barang yang baru masuk ke lini produksi akan dicatat sebagai WIP sampai selesai. Metode ini mempermudah pencatatan biaya produksi dan sangat berguna untuk produk yang mudah rusak atau memiliki umur simpan pendek.

Baca juga: Just in Time Manufacturing: Definisi, Manfaat dan Cara Kerjanya

Cara Menghitung Work in Progress

Menghitung Work in Progress (WIP) merupakan langkah penting bagi perusahaan manufaktur maupun jasa proyek untuk mengetahui nilai inventaris yang sedang diproses dan memastikan pencatatan biaya produksi yang akurat. Perhitungan WIP membantu manajemen dalam mengendalikan biaya, merencanakan kebutuhan bahan baku, dan memantau progres produksi. Ada beberapa pendekatan yang umum digunakan untuk menghitung WIP, tergantung pada kompleksitas produksi dan jenis industri.

Rumus dasar untuk menghitung WIP :

WIP = Biaya Awal WIP + Biaya Produksi yang Ditambahkan − Biaya Barang Jadi

Di sini, Biaya Awal WIP adalah nilai WIP dari periode sebelumnya, Biaya Produksi yang Ditambahkan meliputi bahan baku, tenaga kerja langsung, dan overhead pabrik selama periode berjalan, sedangkan Biaya Barang Jadi adalah nilai produk yang telah selesai dan siap dijual.

Contoh sederhana: Jika sebuah pabrik memiliki WIP awal sebesar Rp 50.000.000, menambahkan biaya produksi Rp 120.000.000, dan barang jadi senilai Rp 100.000.000, maka WIP akhir dihitung sebagai:

WIP = 50.000.000 + 120.000.000 − 100.000.000 = 70.000.000

Selain metode dasar ini, ada pula metode persentase penyelesaian (percentage of completion) untuk menghitung WIP berdasarkan tingkat penyelesaian produk. Misalnya, jika sebuah proyek telah selesai 60% dari total biaya produksi, maka WIP dihitung sebagai 60% dari total biaya yang dikeluarkan hingga saat ini. Metode ini lebih akurat untuk proyek jangka panjang atau produksi dengan banyak tahapan.

Baca juga: COGM (Cost of Goods Manufactured): Komponen, Rumus dan Teknologinya

Contoh Work in Progress dalam Industri Manufaktur

Dalam industri manufaktur, Work in Progress (WIP) merujuk pada barang yang telah memulai proses produksi tetapi belum selesai menjadi produk jadi. WIP mencakup semua produk yang berada di tahap perakitan, pengolahan, atau inspeksi, dan keberadaannya sangat penting untuk memantau efisiensi serta aliran produksi. Berikut beberapa contoh nyata WIP di berbagai industri:

- Industri Otomotif: Mobil yang telah melalui perakitan rangka dan mesin namun belum dipasang interior, kaca, atau cat akhir termasuk WIP. Tahapan ini menunjukkan bahwa material sudah digunakan, tetapi produk belum siap dijual.

- Industri Elektronik: Papan sirkuit cetak (PCB) yang sudah dipasang beberapa komponen elektronik namun belum diuji fungsinya atau belum dikemas merupakan WIP. Produk ini masih memerlukan proses tambahan untuk mencapai standar kualitas.

- Industri Makanan dan Minuman: Adonan roti yang sudah dicetak tetapi belum dipanggang masuk kategori WIP, karena meskipun bentuknya mulai terlihat, produk tersebut belum bisa dikonsumsi atau dijual.

- Industri Tekstil: Kain yang sudah dicetak pola atau dijahit sebagian menjadi pakaian tetapi belum melalui proses finishing, pemotongan label, atau pengepakan termasuk WIP. Hal ini penting untuk menghitung persediaan yang masih “terikat” dalam proses produksi.

- Industri Farmasi: Tablet yang sudah dicetak tetapi belum dikemas atau diberi label dikategorikan sebagai WIP. Meskipun bahan aktif sudah diproses, produk belum siap untuk distribusi atau dijual.

- Industri Logam dan Mesin: Komponen mesin yang telah melalui pemotongan dan pengelasan namun belum dirakit menjadi mesin lengkap atau diuji performanya termasuk WIP. Tahapan ini menunjukkan investasi material dan tenaga kerja yang sedang berjalan.

Dengan memahami WIP secara rinci, manajemen produksi dapat memantau efisiensi, mengurangi pemborosan, dan merencanakan kapasitas produksi dengan lebih akurat. Kontrol WIP juga membantu menghindari keterlambatan produksi dan memastikan aliran proses tetap lancar.

Baca juga: 10 Software Manufaktur Terbaik di Indonesia 2025

Teknologi Pendukung Work in Progress

Work in Progress (WIP) membutuhkan dukungan teknologi untuk memastikan setiap tahapan produksi dapat dipantau secara akurat dan real-time. Dengan integrasi sistem digital, perusahaan dapat mengurangi bottleneck, meningkatkan visibilitas proses, dan mengoptimalkan perencanaan produksi.

- Manufacturing Execution System (MES)

MES menjadi tulang punggung pemantauan WIP karena berfungsi merekam aktivitas produksi secara langsung di lantai pabrik, mulai dari status mesin, jumlah output, hingga penyebab downtime. - ERP (Enterprise Resource Planning) Berbasis Manufaktur

Software ERP mendukung pengelolaan WIP melalui integrasi data persediaan, perencanaan produksi, pembelian material, dan laporan performa sehingga pengambilan keputusan lebih cepat dan terukur. - Barcode & QR Code Scanning System

Teknologi ini mempercepat pelacakan barang setengah jadi di setiap work station, meminimalkan human error, dan memastikan akurasi jumlah material yang sedang diproses. - RFID (Radio Frequency Identification)

Mendukung kontrol WIP otomatis tanpa perlu scanning manual, sangat efektif bagi industri dengan volume tinggi atau layout pabrik yang kompleks. - IoT (Internet of Things) pada Mesin & Sensor Produksi

Sensor IoT memungkinkan deteksi kondisi mesin secara real-time, memperkirakan kebutuhan perawatan, dan mencegah WIP terhenti karena mesin bermasalah. - SCADA (Supervisory Control and Data Acquisition)

SCADA digunakan untuk visualisasi status operasi mesin dan jalur produksi sehingga operator dapat memonitor beban produksi dan mengurangi idle time. - Advanced Planning & Scheduling (APS)

Mendukung perencanaan produksi yang lebih presisi berdasarkan kapasitas mesin aktual, meminimalkan kemacetan WIP, dan menurunkan lead time. - WMS (Warehouse Management System)

Mengelola kombinasi material dan barang setengah jadi untuk memastikan penyediaan material tidak menghambat proses produksi. - Digital Kanban System

Menggantikan kanban manual dengan sistem otomatis untuk mengelola aliran produksi berdasarkan permintaan (pull system) sehingga WIP lebih terkendali. - Dashboard Real-Time & Production Analytics

Menyediakan insight visual KPI seperti WIP volume, cycle time, takt time, bottleneck, dan Overall Equipment Effectiveness untuk mempermudah decision making.

Contoh Brand ERP dengan Fitur Pendukung WIP

Digitalisasi proses produksi telah menjadi kebutuhan utama bagi industri manufaktur untuk mengendalikan Work in Progress (WIP) secara lebih efektif dan akurat. Dengan memanfaatkan ERP yang terintegrasi dengan teknologi seperti MES, IoT, dan barcode/RFID tracking, setiap tahapan produksi dapat dipantau real-time sehingga mengurangi bottleneck dan meningkatkan efisiensi. Berikut brand ERP dengan fitur pendukung WIP:

- SAP S/4HANA

Solusi ERP enterprise kelas tinggi, cocok untuk perusahaan besar dengan proses manufaktur kompleks, yang memerlukan integrasi menyeluruh dari produksi, inventory, keuangan, hingga rantai pasok - Acumatica

Cloud ERP ini menawarkan Production Management Module yang mendukung pembuatan dan pengelolaan production order, pelacakan WIP (work-in-process), pencatatan biaya produksi (material, tenaga kerja, overhead), serta pelacakan lot/serial number. - Epicor Kinetic

ERP ini dirancang khusus untuk manufaktur skala menengah dengan fungsionalitas mendalam di bidang produksi, supply-chain, manajemen inventori, dan manajemen operasional pabrik. - Oracle NetSuite

ERP berbasis cloud dengan modul manufaktur dan supply-chain lengkap. Cocok untuk perusahaan menengah hingga besar yang ingin kemudahan akses dan integrasi lintas fungsi. - Microsoft Dynamics 365

ERP dengan kekuatan integrasi ke ekosistem Microsoft (Office 365, Power BI, Azure), dengan modul manufaktur, inventori, dan supply-chain. Cocok bagi perusahaan yang sudah memakai alat Microsoft dan butuh ERP fleksibel. - Odoo

ERP open-source/modular yang cocok untuk UKM atau usaha kecil-menengah. Meskipun lebih ringan, Odoo menyediakan modul manufaktur, manajemen inventori/warehouse, dan supply-chain. - Syspro

ERP yang difokuskan pada manufaktur dan distribusi, dengan fitur inventory management, quality control, dan visibilitas operasi manufaktur. Cocok untuk bisnis manufaktur/produksi & distribusi.

Kesimpulan

Secara keseluruhan, Work in Progress (WIP) merupakan indikator penting yang membantu perusahaan dan tim proyek memahami status pekerjaan atau produk yang sedang dalam proses, mengidentifikasi hambatan, serta mengoptimalkan penggunaan sumber daya.

Dengan pengelolaan WIP yang tepat, organisasi dapat meminimalkan risiko keterlambatan, menjaga kualitas hasil akhir, dan meningkatkan efisiensi alur kerja secara keseluruhan. Pemahaman yang mendalam tentang WIP, baik dalam konteks manufaktur maupun proyek, menjadi dasar penting dalam perencanaan kapasitas, pengendalian biaya, dan pengambilan keputusan berbasis data.

Bagi perusahaan yang ingin mengelola produksi atau proyek dengan lebih efektif, pemilihan software yang tepat menjadi faktor kunci. Review-ERP dapat membantu Anda mengevaluasi dan memilih sistem ERP yang sesuai dengan kebutuhan bisnis, sehingga pengelolaan WIP dan proses operasional menjadi lebih terstruktur, efisien, dan terkontrol.

FAQ

Apa itu Just In Time Manufacturing? Cara Kerja & Contoh Penerapannya

Just in time telah menjadi salah satu pendekatan yang semakin banyak dibicarakan dalam dunia manufaktur modern, terutama ketika perusahaan dituntut untuk beroperasi lebih lincah dan efisien di tengah persaingan global. Konsep ini dipandang sebagai strategi yang membantu organisasi memangkas proses yang tidak bernilai tambah, mengurangi penumpukan persediaan, serta mempercepat aliran produksi agar lebih responsif terhadap permintaan pasar yang dinamis.

Banyak perusahaan mulai melihatnya sebagai pondasi transformasi operasional untuk mencapai keseimbangan antara produktivitas dan pengendalian biaya tanpa mengorbankan kualitas. Perubahan perilaku konsumen, volatilitas permintaan, hingga tantangan ketidakpastian pasokan membuat sistem produksi tradisional semakin sulit dipertahankan. Di sinilah pendekatan ini mulai dianggap sebagai kunci untuk menciptakan proses produksi yang ramping, terukur, dan adaptif.

Apa itu Just in Time Manufacturing?

Just in Time Manufacturing adalah pendekatan produksi yang berupaya memastikan material, komponen, dan produk jadi diproses atau tersedia tepat pada saat dibutuhkan, bukan jauh sebelumnya. Metode ini berfokus pada pengendalian inventaris dan aliran kerja sehingga perusahaan tidak perlu menyimpan persediaan berlebih yang berpotensi menambah biaya penyimpanan, risiko kerusakan, atau penumpukan barang yang tidak terpakai.

Konsep ini sering digunakan untuk menciptakan proses produksi yang lebih ramping dan efisien, dengan tujuan menghilangkan pemborosan (waste) yang muncul akibat menunggu, stok berlebih, gerakan tidak perlu, atau waktu produksi yang terlalu panjang.

Sejarah Just in Time Manufacturing

Sejarah Just in Time Manufacturing umumnya dikaitkan dengan perkembangan industri otomotif Jepang setelah Perang Dunia II. Konsep ini mulai muncul ketika Toyota menghadapi keterbatasan sumber daya, ruang penyimpanan, dan kebutuhan untuk memproduksi kendaraan secara efisien dengan biaya yang kompetitif.

Taiichi Ohno, seorang insinyur produksi Toyota, kemudian mengembangkan sistem produksi yang berfokus pada pengurangan pemborosan dan pengendalian ketat terhadap persediaan. Pendekatan tersebut berkembang menjadi Toyota Production System (TPS), yang kemudian menjadi fondasi utama dari metode Just in Time yang dikenal saat ini.

Pada dekade 1970–1980, kesuksesan Toyota menarik perhatian pabrikan otomotif dan industri lain di seluruh dunia, terutama setelah terungkap bahwa perusahaan Jepang mampu menghasilkan produk berkualitas tinggi dengan biaya produksi yang lebih rendah dibandingkan pesaingnya. Ide ini kemudian dipelajari dan diadopsi oleh perusahaan global seperti Ford, Harley-Davidson, dan General Motors, serta mulai diterapkan di berbagai sektor manufaktur dan logistik.

Seiring berkembangnya teknologi seperti ERP, otomatisasi, dan digital supply chain, filosofi Just in Time semakin mudah diimplementasikan di era modern dan menjadi bagian penting dari strategi Lean Manufacturing dan perbaikan berkelanjutan hingga saat ini.

Tujuan Utama Just in Time

Pendekatan Just in Time dikembangkan untuk membantu perusahaan menciptakan proses produksi yang lebih ramping, efisien, dan responsif terhadap kebutuhan pelanggan. Strategi ini tidak hanya berfokus pada pengurangan persediaan, tetapi juga mendorong optimalisasi aliran kerja, peningkatan kualitas, dan kolaborasi yang lebih solid dalam rantai pasokan.

Berikut tujuan utama Just in Time:

- Mengurangi pemborosan (waste) dalam proses produksi, termasuk overproduction, waktu menunggu, defect, transportasi, dan inventory berlebih.

- Meminimalkan biaya penyimpanan dan inventaris dengan menjaga stok dalam jumlah minimum yang benar-benar diperlukan.

- Meningkatkan efisiensi aliran produksi dengan menciptakan proses yang lebih lancar, terkoordinasi, dan tanpa hambatan.

- Meningkatkan kualitas produk dan proses melalui deteksi masalah lebih cepat dan budaya perbaikan berkelanjutan.

- Mempercepat lead time sehingga produk dapat lebih cepat sampai ke pelanggan.

- Meningkatkan fleksibilitas dalam memenuhi permintaan pasar tanpa perlu melakukan produksi besar yang berisiko tidak terserap.

- Mengoptimalkan penggunaan ruang dan sumber daya produksi sehingga kapasitas pabrik dapat dimanfaatkan lebih efektif.

- Memperkuat hubungan dan koordinasi dengan supplier untuk memastikan pengiriman material tepat waktu dan berkualitas.

- Meningkatkan profitabilitas melalui efisiensi biaya dan percepatan perputaran modal kerja.

Manfaat Penerapan JIT

Penerapan Just in Time (JIT) umumnya membawa dampak positif yang signifikan bagi perusahaan yang berhasil mengimplementasikannya dengan konsisten. Pendekatan ini tidak hanya membantu meningkatkan efisiensi operasional, tetapi juga memberikan keuntungan strategis yang dapat memperkuat daya saing di pasar.

Berikut manfaat utama penerapan JIT:

- Pengurangan biaya inventaris secara signifikan, karena perusahaan hanya menyimpan material sesuai kebutuhan produksi.

- Meminimalkan risiko penumpukan stok usang atau rusak, terutama pada produk berumur pendek atau material sensitif.

- Meningkatkan cash flow perusahaan, karena modal tidak terlalu banyak terikat pada persediaan.

- Mempercepat lead time dan waktu produksi, berkat alur kerja yang lebih sederhana dan bebas hambatan.

- Meningkatkan kualitas produk, karena masalah dapat teridentifikasi lebih cepat dalam proses produksi yang lebih terkontrol.

- Meningkatkan efisiensi penggunaan ruang pabrik, karena area penyimpanan besar tidak lagi diperlukan.

- Meningkatkan produktivitas tenaga kerja, melalui proses yang lebih terstandarisasi dan fokus pada nilai tambah.

- Memperkuat hubungan kolaboratif dengan pemasok, yang menjadi elemen penting keberhasilan sistem JIT.

- Memberikan fleksibilitas lebih besar dalam merespons perubahan permintaan pasar, terutama pada tipe produksi dengan variasi tinggi.

- Meningkatkan profitabilitas jangka panjang, karena total cost of manufacturing dapat ditekan secara efektif.

Cara Kerja JIT dalam Proses Manufaktur

Cara kerja Just in Time (JIT) dalam proses manufaktur pada dasarnya berfokus pada pengaturan aliran material dan produksi berdasarkan permintaan aktual, bukan perkiraan jangka panjang. Sistem ini bekerja dengan memastikan setiap tahapan produksi hanya berjalan ketika ada kebutuhan nyata dari proses berikutnya atau dari pesanan pelanggan.

Produksi berdasarkan permintaan (Pull System)

Sistem JIT bekerja dengan mekanisme penarikan, di mana proses produksi dimulai hanya ketika ada permintaan nyata dari pelanggan atau proses berikutnya di lini produksi. Artinya, tidak ada produk yang dibuat lebih awal untuk stok, melainkan diproduksi sesuai kebutuhan aktual. Pendekatan ini membantu mencegah overproduction sekaligus menjaga aliran produksi tetap stabil dan terkendali.

Pengendalian inventaris yang ketat

Perusahaan menjaga jumlah persediaan material dalam tingkat minimum dan hanya memesan ketika diperlukan untuk proses berikutnya. Untuk mencapai ini, dibutuhkan perencanaan pemesanan material yang akurat dan sistem koordinasi yang kuat dengan supplier. Dengan inventaris rendah, biaya penyimpanan dan risiko penumpukan barang yang tidak terpakai dapat ditekan secara efektif.

Penggunaan sistem Kanban sebagai sinyal produksi

Kanban berfungsi sebagai alat visual untuk memberi tahu kapan suatu proses harus dimulai, dipindahkan, atau dihentikan. Setiap kartu, label, atau sinyal digital mewakili permintaan nyata material atau komponen dari proses sebelumnya. Mekanisme ini memastikan setiap bagian dalam alur kerja bergerak tepat waktu dan dalam jumlah yang tepat.

Standarisasi proses untuk stabilitas dan konsistensi

JIT memerlukan proses yang terdokumentasi dan terstandarisasi agar setiap operator melakukan pekerjaan dengan cara yang sama dan menghasilkan output yang konsisten. Standar kerja juga mempermudah identifikasi penyimpangan atau potensi masalah lebih cepat sehingga perbaikan bisa dilakukan tepat waktu.

Produksi dalam batch kecil

Alih-alih memproduksi dalam jumlah besar, JIT mendorong produksi dalam lot kecil sehingga lebih mudah beradaptasi terhadap perubahan permintaan. Ukuran batch kecil juga mengurangi waktu proses, mempercepat deteksi cacat, dan menghindari penumpukan WIP (Work in Process).

Kolaborasi yang kuat dengan pemasok

Supplier memainkan peran vital dalam keberhasilan JIT karena mereka harus mampu mengirimkan material berkualitas tepat waktu dalam frekuensi lebih sering. Banyak perusahaan mengembangkan kontrak jangka panjang dan integrasi sistem data agar pemesanan, tracking, dan delivery bisa real-time dan dapat diprediksi.

Kualitas di sumbernya (Quality at the source)

Setiap operator bertanggung jawab memastikan kualitas sejak awal proses, bukan hanya melakukan pemeriksaan akhir. Dengan mendeteksi masalah lebih cepat, risiko rework, scrap, atau downtime dapat ditekan dan aliran produksi tetap lancar.

Continuous improvement (Kaizen)

JIT mendorong budaya perbaikan berkelanjutan untuk meningkatkan produktivitas, kualitas, dan efisiensi melalui perubahan kecil namun konsisten. Tim produksi rutin mengevaluasi proses, mengidentifikasi waste, dan mengusulkan solusi yang lebih efektif.

Integrasi sistem digital dan teknologi pendukung

Implementasi JIT modern sering memanfaatkan sistem ERP, IoT, barcode/RFID, dan automation untuk visibility real-time terhadap stok, jadwal produksi, dan status pengiriman. Teknologi memungkinkan keputusan cepat dan berbasis data, sehingga risiko keterlambatan atau kesalahan dapat dikurangi.

Baca juga: 10 Software Manufaktur Terbaik di Indonesia 2025

Perbedaan Just in Time vs Just in Case

Perbedaan antara Just in Time (JIT) dan Just in Case (JIC) terutama terletak pada cara perusahaan mengelola persediaan dan merencanakan produksi untuk memenuhi permintaan pasar. Just in Time berfokus pada penyediaan material dan produksi barang tepat pada saat dibutuhkan, sehingga tingkat inventaris dijaga serendah mungkin untuk menekan biaya penyimpanan dan meminimalkan pemborosan.

Sistem ini berjalan dengan pendekatan pull, di mana permintaan pelanggan menjadi pemicu utama proses produksi. Dengan alur kerja yang mengandalkan koordinasi presisi dengan pemasok dan sistem penjadwalan yang ketat, JIT menciptakan proses produksi yang ramping, cepat, dan sangat responsif terhadap perubahan pasar. Namun, JIT memiliki risiko tinggi terhadap gangguan rantai pasokan, karena keterlambatan kecil saja dapat menyebabkan berhentinya lini produksi.

Sebaliknya, Just in Case mengutamakan ketersediaan stok dalam jumlah besar sebagai bentuk perlindungan terhadap ketidakpastian permintaan dan gangguan suplai. Pendekatan ini menggunakan sistem push, di mana produksi direncanakan berdasarkan perkiraan permintaan dan persediaan disiapkan sebagai buffer agar perusahaan selalu siap menghadapi lonjakan permintaan atau hambatan dalam supply chain.

Metode ini memberikan keamanan dan stabilitas dalam operasi, tetapi dapat menyebabkan biaya persediaan tinggi, risiko barang kadaluarsa atau rusak, dan penumpukan inventaris yang membatasi cash flow. Oleh karena itu, Just in Case sering digunakan di industri dengan fluktuasi permintaan besar atau supply chain yang mudah terganggu, sementara JIT lebih cocok untuk proses produksi yang stabil dan dapat diprediksi.

Indikator Keberhasilan Penerapan JIT

Indikator keberhasilan penerapan Just in Time (JIT) menjadi elemen penting untuk memastikan bahwa sistem ini benar-benar membawa peningkatan performa operasional, bukan sekadar perubahan metode kerja. Evaluasi yang tepat membantu perusahaan menilai sejauh mana proses produksi berjalan efisien, aliran material terkendali, serta dampaknya terhadap kualitas dan biaya.

Dengan mengukur indikator yang relevan, perusahaan dapat mengidentifikasi area perbaikan dan menjaga stabilitas sistem produksi berbasis permintaan. Berikut indikator utama keberhasilan penerapan JIT:

- Peningkatan Fleksibilitas Produksi

Kemampuan perusahaan untuk menyesuaikan volume dan variasi produk meningkat tanpa mengganggu stabilitas proses produksi. Hal ini menjadi indikator bahwa batch kecil dan pull system berjalan efektif. - Lead Time Produksi yang Lebih Pendek

Waktu total dari awal proses hingga produk selesai mengalami penurunan signifikan, menunjukkan aliran produksi lebih lancar dan minim hambatan. Jika lead time berkurang secara konsisten, berarti JIT mendukung respons cepat terhadap permintaan pelanggan. - Penurunan Tingkat Inventaris

Stok bahan baku, WIP, dan barang jadi menurun sesuai target yang ditetapkan, menunjukkan kontrol inventaris berjalan efektif. Pengurangan ini mencerminkan biaya penyimpanan dan risiko penumpukan barang berhasil ditekan. - Peningkatan Inventory Turnover Ratio

Rasio perputaran persediaan meningkat, menandakan bahwa material digunakan lebih cepat dan tidak mengendap terlalu lama di gudang. Semakin tinggi angka ini, semakin efisien pemanfaatan modal kerja. - Peningkatan Overall Equipment Effectiveness (OEE)

Tingkat ketersediaan, performa, dan kualitas mesin mengalami peningkatan, mencerminkan stabilitas operasional dan minim downtime. OEE tinggi menunjukkan produksi berjalan optimal dan selaras dengan alur JIT. - Penurunan Defect Rate / Tingkat Kecacatan

Produk cacat lebih sedikit berkat penerapan quality at the source dan batch kecil. Hal ini menunjukkan kualitas meningkat dan pemborosan akibat rework atau scrap dapat diminimalkan. - Peningkatan On-Time Delivery (OTD)

Ketepatan waktu pengiriman ke pelanggan meningkat karena jadwal produksi lebih akurat dan material tersedia sesuai kebutuhan. OTD yang stabil mencerminkan koordinasi rantai pasokan yang efektif. - Pengurangan Biaya Operasional

Biaya logistik, penyimpanan, transportasi internal, dan pemborosan lainnya menurun secara terukur. Efisiensi ini menunjukkan JIT mendukung profitabilität jangka panjang. - Kolaborasi dan Kepuasan Supplier yang Meningkat

Hubungan dengan pemasok menjadi lebih stabil, pengiriman lebih tepat waktu, dan kualitas material lebih konsisten. Supplier performance rating dapat menjadi ukuran objektif dalam area ini.

Peran Teknologi dalam JIT Modern

Perkembangan teknologi digital menjadi faktor penting yang memungkinkan penerapan Just in Time berjalan lebih efektif dan reliabel dibandingkan era awal JIT pada industri otomotif Jepang. Kondisi pasar yang semakin cepat berubah, rantai pasokan yang kompleks, dan kebutuhan keputusan berbasis data mendorong perusahaan untuk memanfaatkan sistem digital sebagai pendukung utama kelancaran alur produksi dan pengendalian inventaris.

- Sistem ERP (Enterprise Resource Planning) untuk sinkronisasi data real-time

Software ERP membantu mengoordinasikan informasi antara penjadwalan produksi, pengadaan material, pengiriman, dan kontrol inventaris. Dengan visibilitas menyeluruh, perusahaan dapat mengambil keputusan cepat berdasarkan permintaan aktual tanpa bergantung pada perkiraan yang berlebihan.

- IoT dan sensor otomatis untuk monitoring mesin dan material

Teknologi IoT memungkinkan perusahaan memantau kondisi mesin, status WIP, dan level stok secara langsung melalui perangkat sensor. Informasi ini membantu mencegah downtime tidak terduga dan menjaga ketersediaan material tepat waktu sesuai kebutuhan produksi.

- Automation dan robotik untuk meningkatkan stabilitas proses

Sistem otomatisasi seperti robotic arms atau automated guided vehicles (AGV) mempercepat perpindahan material dan mengurangi kesalahan manual. Dengan proses yang lebih konsisten, batch kecil dapat diproduksi dengan lebih efisien.

- Barcode & RFID untuk akurasi pengelolaan inventaris

Penggunaan barcode dan RFID mempercepat pelacakan material sekaligus menghindari kesalahan pencatatan. Data pergerakan material terekam otomatis dan dapat diintegrasikan langsung ke dalam sistem ERP atau software WMS.

- SCM dan forecasting berbasis AI untuk perencanaan permintaan

Sistem supply chain management dan analitik prediktif membantu perusahaan memproyeksikan permintaan pelanggan secara lebih akurat. Pemesanan material dapat direncanakan lebih presisi dan frekuensi order ke pemasok bisa disesuaikan tanpa menimbulkan stok berlebih.

- Sistem Kanban digital

Kanban elektronik (e-Kanban) menggantikan kartu fisik dengan dashboard digital sehingga sinyal pemesanan atau perpindahan material dapat dikirim otomatis kapan pun diperlukan. Hal ini mengurangi keterlambatan dan meningkatkan koordinasi antar proses.

- Cloud manufacturing & kolaborasi online

Teknologi berbasis cloud memungkinkan semua pihak dalam ekosistem rantai pasokan mengakses informasi yang sama secara transparan. Supplier dapat melihat rencana produksi dan kebutuhan material secara real-time sehingga pengiriman dapat dilakukan lebih akurat.

Contoh Penerapan JIT pada Industri Manufaktur

Konsep Just in Time telah menjadi pendekatan strategis yang diadopsi oleh berbagai perusahaan manufaktur skala global maupun nasional untuk meningkatkan efisiensi, kecepatan produksi, dan kemampuan merespons kebutuhan pasar. Implementasinya dilakukan melalui pengendalian persediaan yang ketat, kolaborasi erat dengan pemasok, serta pengaturan produksi berbasis permintaan.

Penerapan JIT yang tepat terbukti mampu menurunkan biaya, mempercepat waktu pengiriman, dan meningkatkan kualitas melalui proses yang lebih stabil dan terukur. Berikut beberapa contoh nyata penerapan JIT di industri manufaktur:

- Toyota Motor Corporation

Toyota merupakan pelopor sistem JIT melalui Toyota Production System (TPS). Perusahaan hanya memproduksi komponen ketika dibutuhkan dan mengandalkan sistem Kanban sebagai sinyal produksi antar proses. Strategi ini berhasil menekan inventaris, mempercepat perputaran modal, dan meningkatkan produktivitas pabrik secara keseluruhan, sehingga menjadi acuan global dalam praktik lean manufacturing. - Dell Technologies – Industri Elektronik dan Komputer

Dell menerapkan model build-to-order, di mana komputer dirakit sesuai pesanan pelanggan dan bukan diproduksi untuk stok. Strategi ini membuat Dell mampu menawarkan harga kompetitif, mengurangi penumpukan material elektronik berisiko tinggi, dan mempercepat waktu delivery ke pelanggan. - Harley-Davidson – Industri Otomotif & Motor Besar

Setelah mengalami penurunan performa operasional pada tahun 1980-an, Harley-Davidson bertransformasi dengan menerapkan JIT dan memperkuat koordinasi pemasok. Hasilnya adalah penurunan waktu produksi, peningkatan kualitas produk, dan pemulihan reputasi perusahaan di pasar global.

Kesimpulan

Just in Time Manufacturing telah berkembang menjadi pendekatan produksi yang berfokus pada penciptaan proses yang ramping, efisien, dan responsif terhadap permintaan pelanggan. Dengan mengurangi pemborosan, meminimalkan inventaris, dan mempercepat alur produksi berbasis permintaan nyata, JIT memberikan landasan operasional yang kuat bagi perusahaan yang ingin bertahan dan unggul dalam persaingan industri modern.

Konsep ini tidak hanya menghadirkan efisiensi biaya, tetapi juga meningkatkan kualitas, produktivitas, dan koordinasi rantai pasokan secara menyeluruh. Namun keberhasilan penerapan JIT membutuhkan dukungan sistem manajemen yang terintegrasi, komunikasi yang solid dengan pemasok, dan pemanfaatan teknologi digital seperti ERP, IoT, otomatisasi, dan sistem pelacakan inventaris real-time.

Untuk memastikan implementasi yang tepat dan efektif, perusahaan perlu memilih solusi teknologi yang sesuai dengan karakteristik operasi dan kebutuhan produksi. Jika Anda membutuhkan panduan dalam menentukan software ERP atau sistem digital yang paling cocok untuk mendukung strategi JIT di perusahaan Anda, Review-ERP siap membantu memberikan konsultasi dan rekomendasi yang objektif berdasarkan kebutuhan bisnis Anda.

Lean Manufacturing: Manfaat, Prinsip, Metode dan Teknologinya

Lean Manufacturing semakin menjadi fokus utama bagi perusahaan yang ingin bertahan di tengah persaingan industri yang semakin ketat dan kebutuhan konsumen yang terus berubah. Pendekatan ini dipandang sebagai upaya strategis untuk menata ulang proses produksi agar lebih ramping, responsif, dan mampu menghasilkan output berkualitas tanpa menghabiskan sumber daya berlebihan.

Banyak organisasi mulai memposisikan Lean sebagai fondasi transformasi operasional untuk menghadapi tantangan seperti tingginya biaya tenaga kerja, efisiensi mesin yang belum optimal, hingga tekanan pasar terhadap kecepatan pengiriman produk.

Apa itu Lean Manufacturing?

Lean Manufacturing adalah pendekatan manajemen produksi yang berfokus pada mengurangi pemborosan (waste) dan meningkatkan nilai yang diterima pelanggan tanpa menambah sumber daya yang tidak perlu. Alih-alih menekankan peningkatan output semata, Lean lebih menekankan efisiensi proses, mempercepat aliran kerja, dan memastikan setiap langkah dalam produksi memberikan manfaat nyata bagi konsumen.

Tujuan dan Manfaat Lean Manufacturing

Penerapan pendekatan ini bukan hanya soal efisiensi produksi, tetapi juga tentang menciptakan nilai lebih bagi pelanggan sekaligus memaksimalkan pemanfaatan sumber daya perusahaan. Dengan strategi yang tepat, Lean mampu membantu organisasi mengurangi pemborosan, meningkatkan kualitas, dan mempercepat aliran proses, sehingga hasil produksi lebih optimal dan adaptif terhadap kebutuhan pasar.

Tujuan Lean Manufacturing

Tujuan Lean Manufacturing adalah menciptakan sistem produksi yang efisien dan responsif terhadap permintaan pasar dengan cara menghilangkan pemborosan, meningkatkan kualitas, dan mempercepat aliran proses. Lean bertujuan untuk memaksimalkan nilai yang diterima pelanggan sambil mengurangi penggunaan sumber daya yang tidak perlu, baik itu waktu, tenaga kerja, maupun material.

Selain itu, pendekatan ini juga bertujuan untuk mendorong perbaikan berkelanjutan di seluruh lini produksi, sehingga setiap departemen dan karyawan terlibat aktif dalam meningkatkan performa perusahaan.

Tujuan lainnya adalah meningkatkan fleksibilitas operasional, sehingga perusahaan mampu beradaptasi lebih cepat terhadap perubahan permintaan, tren pasar, dan tantangan produksi. Dengan begitu, Lean Manufacturing tidak hanya menjadi metode efisiensi, tetapi juga strategi untuk meningkatkan daya saing dan keberlanjutan bisnis secara menyeluruh.

Manfaat Lean Manufacturing

Secara keseluruhan, Lean Manufacturing memberikan keuntungan yang nyata bagi perusahaan dalam meningkatkan efisiensi, kualitas, dan kepuasan pelanggan. Berikut beberapa manfaat utama yang bisa diperoleh:

- Mengurangi pemborosan: Mengeliminasi aktivitas yang tidak menambah nilai sehingga biaya operasional menurun.

- Meningkatkan produktivitas: Mempercepat aliran kerja dan memaksimalkan output per sumber daya.

- Meningkatkan kualitas produk: Mengurangi cacat dan kesalahan dalam proses produksi.

- Mempercepat waktu siklus: Produk dapat diproduksi dan dikirim lebih cepat ke pelanggan.

- Efisiensi penggunaan sumber daya: Tenaga kerja, mesin, dan material digunakan secara optimal.

- Mengurangi stok berlebih: Inventaris tetap terkontrol tanpa mengganggu ketersediaan produk.

- Mendorong budaya perbaikan berkelanjutan: Karyawan terlibat aktif dalam meningkatkan proses.

- Meningkatkan kepuasan pelanggan: Produk berkualitas lebih cepat dan sesuai kebutuhan pelanggan.

- Meningkatkan kolaborasi tim: Divisi lintas departemen bekerja lebih sinkron.

- Memudahkan integrasi teknologi: Monitoring dan otomatisasi proses lebih mudah diterapkan.

Prinsip Utama Lean Manufacturing

Prinsip lean manufacturing menjadi panduan strategis bagi perusahaan dalam mengatur proses produksi agar lebih efisien, responsif, dan fokus pada nilai yang diterima pelanggan. Setiap prinsip saling terkait dan bertujuan untuk menghilangkan pemborosan, memperlancar aliran kerja, serta mendorong perbaikan berkelanjutan, sehingga organisasi dapat mencapai performa operasional yang optimal.

1. Value (Nilai)

Fokus pada apa yang benar-benar bernilai bagi pelanggan, bukan sekadar proses internal. Setiap langkah produksi harus memberikan manfaat nyata sehingga produk atau jasa layak dibayar oleh pelanggan.

2. Value Stream (Aliran Nilai)

Memetakan seluruh alur proses produksi dari awal hingga akhir untuk melihat langkah mana yang menambah nilai dan mana yang menjadi pemborosan. Prinsip ini membantu perusahaan memahami aliran kerja secara menyeluruh.

3. Flow (Aliran Lancar)

Mengatur proses produksi agar mengalir secara kontinu tanpa hambatan atau jeda. Dengan aliran yang lancar, waktu tunggu berkurang dan produksi menjadi lebih efisien.

4. Pull (Tarik)

Produksi dilakukan berdasarkan permintaan nyata pelanggan, bukan prediksi berlebihan. Hal ini mengurangi risiko overproduction dan stok berlebih.

5. Perfection (Kesempurnaan)

Mendorong continuous improvement untuk mencapai proses produksi yang semakin ramping, efisien, dan bebas pemborosan. Setiap departemen didorong untuk selalu mencari cara meningkatkan kualitas dan efisiensi.

Metode Lean Manufacturing

Metode Lean Manufacturing terdiri dari berbagai pendekatan praktis yang dirancang untuk mengimplementasikan prinsip-prinsip Lean secara nyata di lantai produksi. Metode-metode ini membantu perusahaan mengidentifikasi pemborosan, memperlancar aliran proses, meningkatkan kualitas, dan mendorong budaya perbaikan berkelanjutan. Setiap metode memiliki fokus dan cara penerapan yang spesifik, sehingga bisa disesuaikan dengan kebutuhan operasional dan jenis industri.

Berikut adalah metode Lean Manufacturing yang paling umum digunakan:

1. 5S (Sort, Set in Order, Shine, Standardize, Sustain)

Metode ini bertujuan untuk menciptakan lingkungan kerja yang bersih, rapi, dan teratur, sehingga pekerja dapat bekerja lebih efisien dan mengurangi risiko kesalahan. Setiap langkah 5S memiliki fokus khusus, mulai dari memilah barang yang diperlukan (Sort), menata posisi kerja (Set in Order), membersihkan area kerja (Shine), menetapkan standar prosedur (Standardize), hingga memastikan disiplin berkelanjutan (Sustain).

2. Kaizen (Continuous Improvement)

Kaizen menekankan perbaikan berkelanjutan melalui partisipasi semua karyawan, dari level operator hingga manajer. Metode ini mendorong identifikasi masalah kecil sehari-hari dan mencari solusi cepat yang meningkatkan produktivitas, kualitas, dan keselamatan kerja.

3. Value Stream Mapping (VSM)

VSM digunakan untuk memvisualisasikan aliran material dan informasi dalam proses produksi, sehingga pemborosan dapat diidentifikasi dengan jelas. Dengan peta aliran ini, perusahaan dapat merancang alur kerja yang lebih efisien dan mengurangi waktu tunggu, stok berlebih, serta proses yang tidak bernilai tambah.

4. Kanban

Metode ini berfokus pada sistem tarik (pull system) untuk mengatur aliran produksi dan persediaan, memastikan bahwa barang diproduksi atau dipindahkan hanya ketika dibutuhkan. Kanban membantu mengurangi overproduction, meminimalkan inventaris, dan menyesuaikan produksi dengan permintaan nyata.

5. Poka-Yoke (Error Proofing)

Poka-Yoke bertujuan untuk mencegah kesalahan manusia dalam proses produksi dengan desain alat, prosedur, atau sistem yang membuat kesalahan menjadi sulit terjadi. Contohnya adalah penggunaan jig, sensor, atau alarm yang memandu operator agar proses dilakukan dengan benar.

6. SMED (Single-Minute Exchange of Die)

Metode ini digunakan untuk mempercepat pergantian peralatan atau mesin, sehingga waktu downtime dapat diminimalkan. SMED membantu perusahaan meningkatkan fleksibilitas produksi dan mengurangi waktu tunggu antara batch produksi.

7. TPM (Total Productive Maintenance)

TPM menekankan perawatan proaktif dan partisipatif pada mesin, melibatkan operator dalam pemeliharaan rutin dan deteksi dini masalah. Tujuannya adalah meningkatkan ketersediaan mesin, mengurangi kerusakan, dan meningkatkan produktivitas keseluruhan.

8. Andon System

Sistem ini memberikan sinyal visual atau audio untuk menandai masalah di lini produksi secara real-time, sehingga tim dapat segera mengambil tindakan korektif dan mengurangi dampak kesalahan.

9. Heijunka (Production Leveling)

Heijunka digunakan untuk menyebarkan produksi secara merata, mengurangi fluktuasi dan overload pada lini produksi. Dengan pendekatan ini, aliran kerja menjadi lebih stabil, stok menurun, dan kapasitas produksi dapat dimanfaatkan secara optimal.

Indikator yang Dipakai dalam Lean Manufacturing

Dalam Lean Manufacturing, keberhasilan penerapan prinsip dan metode tidak hanya diukur dari pengurangan pemborosan atau perbaikan aliran kerja, tetapi juga melalui indikator kinerja (KPI) yang jelas dan terukur. Indikator ini membantu perusahaan memantau efektivitas proses, mengidentifikasi area yang masih perlu perbaikan, serta memastikan bahwa tujuan Lean—efisiensi, kualitas, dan kepuasan pelanggan—dapat tercapai secara konsisten.

Berikut adalah beberapa indikator yang paling umum dipakai dalam Lean Manufacturing:

- Tingkat Pemenuhan Pesanan (On-Time Delivery): Persentase pesanan yang dikirim tepat waktu sesuai jadwal. Indikator ini mencerminkan kemampuan produksi untuk memenuhi kebutuhan pelanggan secara konsisten.

- Overall Equipment Effectiveness (OEE): Mengukur efektivitas mesin atau peralatan dengan melihat kombinasi availability, performance, dan quality. OEE membantu perusahaan mengetahui sejauh mana mesin bekerja optimal dan mendeteksi potensi downtime atau pemborosan produksi.

- Lead Time: Waktu total yang dibutuhkan dari awal proses hingga produk siap dikirim ke pelanggan. Lead time yang lebih pendek menunjukkan aliran produksi yang lebih efisien dan responsif terhadap permintaan pasar.

- Cycle Time: Waktu yang diperlukan untuk menyelesaikan satu unit produk dari awal hingga akhir proses produksi. Cycle time yang lebih singkat berarti proses berjalan lancar dan produktivitas meningkat.

- First Pass Yield (FPY): Persentase produk yang lulus inspeksi kualitas pada percobaan pertama tanpa memerlukan perbaikan. FPY tinggi menunjukkan kualitas proses yang baik dan minim pemborosan akibat rework.

- Inventory Turnover: Mengukur seberapa cepat persediaan bergerak atau digunakan dalam produksi. Rasio tinggi menunjukkan manajemen inventaris yang efisien dan mengurangi biaya penyimpanan berlebih.

- Tingkat Pemborosan (Waste Rate): Persentase bahan, waktu, atau sumber daya yang terbuang dalam proses produksi. Menurunkan tingkat pemborosan menjadi salah satu indikator keberhasilan Lean.

8 Strategi Lean Manufacturing

Strategi lean manufacturing tidak hanya fokus pada pengurangan pemborosan, tetapi juga pada perbaikan aliran kerja, peningkatan kualitas, pengurangan biaya, dan penciptaan nilai maksimal bagi pelanggan. Dengan strategi yang tepat, perusahaan dapat menjadikan Lean sebagai bagian dari budaya organisasi, bukan sekadar proyek sementara, sehingga perubahan yang dicapai bersifat berkelanjutan.

| Strategi Lean Manufacturing | Fokus | Tujuan | Contoh Implementasi |

|---|---|---|---|

| Fokus pada Nilai Pelanggan (Value-Oriented) | Menentukan aktivitas yang memberikan nilai nyata bagi pelanggan | Menghilangkan aktivitas yang tidak bernilai dan meningkatkan kepuasan pelanggan | Memetakan produk berdasarkan fitur yang paling dihargai pelanggan dan menghapus proses yang tidak menambah nilai |

| Identifikasi dan Eliminasi Pemborosan (Waste Elimination) | Mengidentifikasi aktivitas yang tidak produktif (waste) | Mengurangi biaya, waktu, dan sumber daya yang terbuang | Mengurangi stok berlebih, meminimalkan gerakan operator yang tidak perlu, atau mengurangi cacat produk |

| Menciptakan Aliran Proses yang Efisien (Process Flow) | Menyusun alur produksi yang lancar tanpa hambatan | Mempercepat waktu siklus dan mengurangi bottleneck | Menyusun ulang layout pabrik agar material mengalir langsung dari satu proses ke proses berikutnya |

| Sistem Tarik (Pull System) | Produksi berdasarkan permintaan nyata | Mengurangi overproduction dan inventaris berlebih | Menggunakan kartu Kanban untuk memulai produksi hanya saat ada kebutuhan nyata |

| Perbaikan Berkelanjutan (Continuous Improvement / Kaizen) | Partisipasi karyawan dalam perbaikan proses | Meningkatkan efisiensi, kualitas, dan produktivitas secara berkelanjutan | Workshop Kaizen untuk mengidentifikasi masalah kecil dan menerapkan solusi cepat |

| Standarisasi Proses (Standardized Work) | Menetapkan prosedur kerja standar | Memastikan konsistensi proses dan memudahkan identifikasi masalah | Menyusun SOP untuk setiap mesin atau lini produksi dengan langkah yang jelas dan terukur |

| Penggunaan Teknologi dan Digitalisasi | Integrasi alat digital untuk monitoring dan kontrol | Meningkatkan visibilitas proses, pengambilan keputusan lebih cepat | Menggunakan MES untuk tracking produksi real-time atau sensor IoT untuk predictive maintenance |

| Pengembangan Budaya Lean (Lean Culture) | Menanamkan mindset Lean di seluruh organisasi | Membuat Lean menjadi bagian dari budaya kerja, bukan sekadar metode | Pelatihan Lean bagi semua karyawan dan reward system untuk ide perbaikan |

Perbedaan Lean vs Six Sigma

Lean dan Six Sigma sering dibahas bersama karena keduanya bertujuan meningkatkan kinerja operasional, tetapi fokus dan pendekatannya berbeda. Lean lebih menekankan pada penghapusan pemborosan (waste) dan memperlancar aliran proses untuk meningkatkan efisiensi dan kecepatan produksi. Sementara itu, Six Sigma fokus pada pengurangan variasi dan cacat dalam proses melalui analisis data yang ketat, dengan tujuan meningkatkan kualitas produk secara konsisten.

Secara praktis, Lean bekerja untuk mempercepat aliran dan mengurangi aktivitas yang tidak bernilai, sedangkan Six Sigma bekerja untuk menjamin proses menghasilkan output yang sesuai standar kualitas dengan variasi seminimal mungkin. Banyak perusahaan akhirnya menggabungkan keduanya menjadi Lean Six Sigma, sehingga mereka dapat menikmati keuntungan dari efisiensi Lean sekaligus kontrol kualitas Six Sigma dalam satu kerangka terpadu.

Teknologi yang Mendukung Lean Manufacturing

Teknologi berperan penting dalam mendukung implementasi Lean Manufacturing karena dapat mempercepat aliran proses, meningkatkan akurasi data, dan memudahkan pengambilan keputusan berbasis informasi real-time. Penggunaan perangkat lunak yang tepat, mulai dari software manufaktur hingga software ERP, membantu perusahaan menjalankan prinsip Lean secara lebih efektif dan efisien.

Berikut beberapa teknologi utama yang mendukung Lean Manufacturing: