BLOG Review-ERP

Tetap update dengan berita dan wawasan terkini tentang Software ERP, inovasi teknologi, serta perkembangan terbaru dalam pengelolaan bisnis di era industri 4.0 di Indonesia.

Pengertian Cycle Counting, Manfaat, dan Cara Kerjanya

Cycle counting sering menjadi topik yang banyak dibahas ketika perusahaan mulai berupaya meningkatkan akurasi stok tanpa mengganggu aktivitas operasional harian. Praktik ini biasanya muncul sebagai alternatif yang dianggap lebih ringan dibandingkan penghitungan fisik besar yang dapat menyebabkan downtime. Dalam konteks pergudangan dan supply chain yang semakin dinamis, cycle counting mulai dipandang sebagai pendekatan yang membantu tim memahami kondisi inventaris secara lebih teratur dan terkendali. Banyak organisasi juga menghubungkannya dengan peningkatan ketelitian data, efisiensi kerja, serta kemampuan untuk mendeteksi selisih stok lebih cepat sebelum masalahnya membesar.

Apa itu Cycle Counting?

Cycle counting adalah metode pemeriksaan stok secara berkala dan terjadwal yang dilakukan pada sebagian kecil item inventaris tanpa harus menghentikan operasional gudang. Berbeda dengan stock opname besar yang biasanya dilakukan setahun sekali, cycle counting berfokus pada pengecekan kecil namun rutin sehingga potensi kesalahan dapat ditemukan lebih cepat. Pendekatan ini membantu perusahaan menjaga akurasi inventaris dari waktu ke waktu sambil meminimalkan gangguan terhadap aktivitas harian.

Dalam praktiknya, cycle counting melibatkan pemilihan item berdasarkan prioritas tertentu, misalnya berdasarkan nilai (ABC), tingkat pergerakan, atau riwayat error. Setiap sesi pemeriksaan dilakukan dengan membandingkan jumlah fisik di rak terhadap data yang tercatat dalam sistem. Jika ditemukan selisih, tim dapat langsung menelusuri penyebabnya, memperbaiki pencatatan, serta mengevaluasi proses yang berpotensi menimbulkan kesalahan.

Kenapa Cycle Counting Begitu Penting?

Cycle counting dianggap penting karena membantu perusahaan menjaga akurasi inventaris secara konsisten tanpa harus menghentikan operasional gudang. Dengan melakukan pengecekan stok secara rutin, tim dapat mengetahui lebih cepat ketika terjadi selisih antara jumlah fisik dan data sistem. Pendekatan ini mencegah masalah kecil berkembang menjadi gangguan besar yang dapat memengaruhi proses pemesanan, pengiriman, hingga pelayanan pelanggan.

Selain itu, cycle counting berperan besar dalam meningkatkan efisiensi operasional karena perusahaan tidak perlu lagi mengalokasikan waktu dan tenaga untuk stock opname besar yang memakan banyak sumber daya. Praktik ini juga mendukung pengambilan keputusan yang lebih tepat, karena data inventaris yang akurat akan memperkuat proses perencanaan pembelian dan pergerakan barang. Terakhir, cycle counting membantu perusahaan mengidentifikasi akar masalah dari error inventaris, sehingga perbaikan proses dapat dilakukan secara berkelanjutan dan risiko selisih stok dapat ditekan dari waktu ke waktu.

Manfaat Cycle Counting

Cycle counting menawarkan berbagai keuntungan yang dapat dirasakan langsung oleh tim warehouse, purchasing, hingga manajemen. Praktik ini sering dipandang sebagai cara yang lebih ringan namun tetap efektif untuk menjaga stabilitas data inventaris di tengah aktivitas operasional yang terus bergerak.

Dengan penerapan yang konsisten, cycle counting memberikan nilai yang jauh melampaui sekadar menghitung stok harian dan dapat membantu mengurangi risiko stockout, dead stock, dan memastikan safety stock serta reorder point terpenuhi. Berikut adalah manfaat dari penerapan cycle counting:

- Meningkatkan akurasi inventaris dengan menemukan selisih stok lebih cepat sehingga data sistem tetap dapat diandalkan.

- Mengurangi kebutuhan stock opname besar, karena pemeriksaan dilakukan secara rutin tanpa harus menghentikan kegiatan gudang.

- Mendukung perencanaan pembelian dan replenishment, sebab perusahaan bekerja dengan data yang lebih mendekati kondisi nyata.

- Mempercepat deteksi dan penyelesaian error, seperti salah picking, salah receiving, atau penempatan barang yang tidak tepat.

- Mengoptimalkan kinerja warehouse, karena proses pengecekan menjadi lebih terjadwal dan tidak mengganggu alur kerja harian.

- Meningkatkan efisiensi biaya, terutama dalam aspek tenaga kerja, waktu, dan risiko kerugian akibat ketidakakuratan data.

- Mendorong continuous improvement, sebab setiap siklus hitung dapat mengungkap masalah proses yang perlu diperbaiki.

Jenis – Jenis Cycle Counting

Cycle counting memiliki beberapa pendekatan yang berbeda tergantung tujuan perusahaan, karakteristik barang, dan tingkat akurasi yang ingin dicapai. Setiap jenisnya menawarkan keunggulan tersendiri yang membantu tim gudang menyesuaikan metode penghitungan dengan kondisi operasional. Dengan memahami perbedaan ini, perusahaan dapat memilih strategi yang paling relevan agar proses pengecekan stok berjalan lebih efisien dan tepat sasaran.

1. ABC Cycle Counting

Metode ini mengurutkan item berdasarkan nilai dan tingkat kepentingannya menggunakan prinsip Pareto (A = paling penting, B = menengah, C = rendah). Barang kategori A biasanya dihitung lebih sering karena berdampak besar pada nilai inventaris dan operasional. Pendekatan ini membantu perusahaan fokus pada item yang paling kritis sehingga waktu dan tenaga kerja dapat digunakan lebih efektif.

Baca juga: Mengenal Apa itu ABC Analysis dalam Inventory

2. Usage-Based Cycle Counting

Pada metode ini, frekuensi hitung ditentukan berdasarkan seberapa sering item bergerak keluar masuk gudang. Barang fast-moving cenderung dihitung lebih sering dibandingkan slow-moving karena risiko kesalahan pencatatan lebih tinggi. Strategi ini cocok untuk industri ritel, distribusi, atau e-commerce yang memiliki tingkat transaksi tinggi dan fluktuatif. Item dengan status consignment stock juga dapat dimasukkan dalam jadwal cycle counting untuk memastikan akurasi data pihak ketiga

3. Criticality-Based Cycle Counting

Penghitungan dilakukan berdasarkan tingkat kritikalitas barang terhadap proses operasional, bukan hanya nilai atau pergerakannya. Item yang sangat memengaruhi lini produksi atau layanan pelanggan akan memiliki frekuensi hitung lebih tinggi. Pendekatan ini banyak digunakan di manufaktur yang memerlukan kestabilan suplai komponen penting.

4. Control Group Cycle Counting

Dalam metode ini, sekelompok kecil item dihitung berulang kali untuk menganalisis kualitas proses cycle count itu sendiri. Tujuannya bukan hanya menghitung stok, tetapi mengevaluasi apakah metode, SOP, dan alur kerja yang diterapkan sudah efektif. Jika error ditemukan pada kelompok kecil ini, biasanya ada potensi masalah yang lebih besar di area lain.

5. Random Cycle Counting

Item dipilih secara acak tanpa mempertimbangkan nilai atau pergerakan. Pendekatan ini membantu memberikan gambaran general tentang kondisi inventaris secara keseluruhan. Metode ini biasanya digunakan sebagai pelengkap, terutama untuk memeriksa apakah ada area gudang atau jenis barang tertentu yang sering luput dari pengawasan.

6. Event-Based Cycle Counting

Penghitungan dilakukan setelah terjadi peristiwa tertentu seperti penerimaan barang dalam jumlah besar, penataan ulang rak, atau insiden selisih besar. Metode ini membantu memastikan bahwa perubahan besar pada layout atau transaksi tidak memicu kesalahan data. Pendekatan ini sangat efektif sebagai tindakan korektif dan preventif.

Cara Kerja Cycle Counting

Cara kerja cycle counting biasanya dimulai dari proses penentuan item yang akan dihitung, yang bisa didasarkan pada nilai item, frekuensi pergerakan, atau kategori tertentu seperti klasifikasi ABC. Setelah itu, tim akan melakukan penjadwalan frekuensi hitung agar setiap kelompok barang mendapatkan giliran pemeriksaan secara teratur tanpa mengganggu aktivitas harian. Ketika jadwal tiba, staf gudang melakukan penghitungan fisik di lokasi penyimpanan, lalu membandingkannya dengan jumlah yang tercatat dalam sistem.

Jika ditemukan perbedaan, langkah berikutnya adalah rekonsiliasi selisih untuk memastikan apakah kesalahan berasal dari pencatatan, proses menerima, proses picking, atau penempatan barang. Setelah penyebabnya diketahui, perusahaan perlu melakukan analisis akar masalah agar perbaikan proses dapat diterapkan dan tidak menimbulkan error berulang. Pada tahap akhir, tim melakukan pembaruan data inventaris di sistem sehingga catatan stok tetap akurat dan siap mendukung perencanaan operasional maupun pengambilan keputusan.

Baca juga: 8 Software Warehouse Management Terbaik di Indonesia 2025

Cycle Counting vs Physical Inventory Count

Cycle counting dan physical inventory count memiliki tujuan yang sama, yaitu memastikan data inventaris tetap akurat, namun keduanya berbeda dalam cara pelaksanaannya. Cycle counting dilakukan secara berkala dalam skala kecil sehingga aktivitas gudang dapat terus berjalan tanpa gangguan. Metode ini memungkinkan perusahaan mendeteksi selisih stok lebih cepat dan melakukan perbaikan proses secara berkelanjutan. Sementara itu, physical inventory count biasanya dilakukan dalam skala besar, sering kali setahun sekali, dan membutuhkan penghentian atau pembatasan aktivitas gudang agar penghitungan dapat dilakukan secara menyeluruh.

Perbedaan lainnya terlihat pada beban kerja dan dampaknya terhadap operasional. Cycle counting memberikan distribusi pekerjaan yang lebih seimbang karena item dihitung sedikit demi sedikit sesuai jadwal yang ditetapkan. Di sisi lain, physical inventory count sering menuntut banyak tenaga kerja dalam waktu singkat dan berpotensi menyebabkan downtime yang signifikan. Dari sisi akurasi, cycle counting mendukung pemeliharaan data yang konsisten sepanjang tahun, sedangkan physical inventory count hanya memberikan snapshot sesaat tentang kondisi stok pada waktu tertentu.

KPI yang Harus Dimonitor dalam Cycle Counting

KPI dalam cycle counting berfungsi sebagai indikator apakah proses pengecekan inventaris berjalan efektif dan mampu menjaga akurasi data. Dengan memantau KPI secara konsisten, perusahaan dapat melihat pola kesalahan, area yang rawan selisih, serta efektivitas SOP yang diterapkan. Selain itu, KPI membantu tim warehouse, finance, dan supply chain membuat keputusan berbasis data sehingga perbaikan proses bisa dilakukan lebih tepat. Berikut KPI utama yang perlu dimonitor dalam cycle counting:

- Time to Resolve Discrepancies

Mengukur berapa lama waktu yang dibutuhkan untuk menyelidiki dan menyelesaikan selisih stok. Semakin cepat waktu penyelesaiannya, semakin efektif proses cycle counting. - Inventory Accuracy Rate

Mengukur tingkat kesesuaian antara jumlah fisik dan data sistem. Semakin tinggi persentasenya, semakin akurat inventaris perusahaan. - Count Completion Rate

Menunjukkan seberapa konsisten tim menyelesaikan jadwal cycle count yang telah direncanakan. KPI ini penting untuk memastikan tidak ada sesi pemeriksaan yang terlewat. - Adjustment Variance Value

Mengukur nilai selisih yang terjadi antara data sistem dan jumlah fisik. Nilai yang besar dapat menjadi tanda adanya proses warehouse yang perlu diperbaiki. Adjustment Variance Value bisa digunakan untuk memantau nilai selisih akibat shrinkage atau kesalahan input sistem. - Frequency of Discrepancies

Mengidentifikasi seberapa sering terjadi ketidaksesuaian stok dalam periode tertentu. Angka yang tinggi menunjukkan bahwa sumber masalah belum terselesaikan. - Root Cause Category

Mengelompokkan penyebab selisih, seperti kesalahan receiving, picking error, misplacement, atau masalah sistem. KPI ini membantu memahami pola error untuk perbaikan berkelanjutan.

Baca juga: 8 Software Inventory Management Terbaik di Indonesia 2025

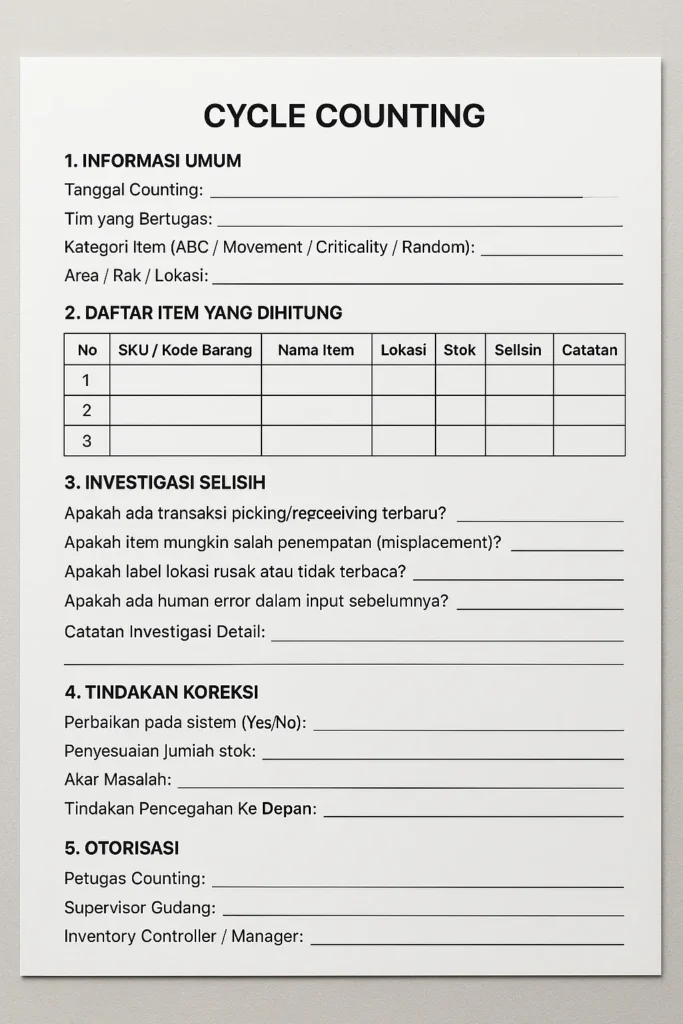

Template atau SOP Cycle Counting

Dalam pelaksanaan cycle counting, memiliki template atau SOP yang jelas menjadi salah satu faktor kunci agar proses berjalan konsisten dan akurat. Tanpa panduan yang terstruktur, staf gudang berisiko melakukan penghitungan yang tidak seragam atau melewatkan item penting. Template dan SOP juga mempermudah dokumentasi, audit, dan analisis selisih stok sehingga perusahaan dapat mengambil tindakan perbaikan secara cepat.

SOP Cycle Counting

SOP ini dibuat untuk memastikan proses penghitungan stok berjalan konsisten, akurat, dan tidak mengganggu aktivitas operasional gudang. Setiap langkah dirancang agar tim dapat melakukan counting secara terjadwal sekaligus menelusuri dan memperbaiki error yang ditemukan.

1. Penentuan Kategori dan Jadwal Item

Sebelum memulai, perusahaan menentukan item mana yang harus dihitung berdasarkan kategori seperti ABC, tingkat pergerakan, nilai, atau criticality. Setelah itu dibuat jadwal cycle counting mingguan atau harian yang mengatur kelompok barang mana yang akan diperiksa pada hari tertentu.

2. Persiapan Area dan Data

Tim melakukan pengecekan area fisik untuk memastikan barang dalam kondisi rapi, tidak ada transaksi aktif pada lokasi yang sama, dan label rak masih valid. Data stok terakhir dari sistem dicetak atau ditampilkan pada perangkat mobile sebagai referensi untuk proses counting.

3. Proses Penghitungan Fisik

Staf gudang menghitung jumlah barang secara langsung di lokasi penyimpanan berdasarkan daftar item yang telah dijadwalkan. Jika ditemukan perbedaan antara stok fisik dan sistem, item tidak boleh langsung dipindahkan atau ditandai sebelum proses rekonsiliasi berjalan.

4. Rekonsiliasi dan Investigasi Selisih

Jika terdapat selisih, tim harus menelusuri penyebabnya—apakah berasal dari proses receiving, picking, misplacement, atau kesalahan input. Semua aktivitas transaksi terkait item tersebut perlu diperiksa sebagai bagian dari proses investigasi.

5. Penyelesaian dan Pembaruan Sistem

Setelah penyebab selisih ditemukan, tim melakukan koreksi data pada sistem dan mencatat hasil investigasi. Setiap perubahan harus memiliki otorisasi dari supervisor atau inventory controller untuk memastikan audit trail tetap terjaga.

6. Dokumentasi dan Pelaporan

Seluruh hasil cycle counting dicatat dalam log harian atau sistem. Pelaporan dapat berisi persentase stok akurat, nilai selisih, penyebab error terbanyak, serta rekomendasi perbaikan proses. Laporan inilah yang menjadi dasar evaluasi mingguan atau bulanan.

Kelebihan dan Kekurangan Cycle Counting

Cycle counting memiliki sejumlah kelebihan dan kekurangan yang perlu dipahami sebelum perusahaan memutuskan untuk menerapkannya. Metode ini sering dianggap lebih fleksibel karena tidak mengharuskan penghentian operasional, namun tetap ada tantangan yang mungkin memengaruhi akurasi maupun efektivitasnya. Dengan mengenali kedua sisi ini, perusahaan dapat menyusun strategi yang lebih realistis dan memilih pendekatan yang paling sesuai dengan kebutuhan gudang serta kapasitas tim.

Kelebihan Cycle Counting

- Tidak mengganggu operasional gudang

Cycle counting memungkinkan penghitungan stok dilakukan tanpa perlu menutup gudang atau menghentikan aktivitas picking dan receiving. Hal ini membuat perusahaan tetap produktif sambil menjaga akurasi inventaris. Metode ini sangat cocok untuk bisnis dengan transaksi tinggi yang tidak bisa berhenti operasionalnya. - Meningkatkan akurasi stok secara berkelanjutan

Karena dilakukan secara rutin, kesalahan pencatatan dapat diketahui lebih cepat sebelum menumpuk. Perusahaan bisa memperbaiki proses yang bermasalah dan mengurangi risiko selisih besar di akhir tahun. Pendekatan ini membantu menjaga stabilitas data sepanjang tahun, bukan hanya pada momen tertentu. - Mengurangi beban kerja saat stock opname besar

Dengan cycle counting, perusahaan tidak lagi bergantung pada satu sesi penghitungan besar yang melelahkan. Beban kerja terbagi rata sepanjang tahun sehingga lebih ringan bagi tim gudang. Hal ini juga mengurangi biaya lembur dan kebutuhan tenaga tambahan. - Membangun budaya data-driven dan continuous improvement

Setiap selisih memberikan insight tentang masalah proses yang perlu diperbaiki. Ini mendorong tim untuk lebih teliti dan meningkatkan standar operasional. Hasilnya, perusahaan memiliki mekanisme perbaikan yang berjalan terus-menerus.

Kekurangan Cycle Counting

- Membutuhkan sistem dan alat bantu yang memadai

Untuk menjalankan cycle counting efektif, perusahaan idealnya memiliki WMS, barcode scanning, atau minimal sistem inventaris yang stabil. Tanpa dukungan teknologi, proses akan lebih lambat dan berpotensi memunculkan error baru. Investasi awal ini mungkin menjadi pertimbangan bagi bisnis kecil. - Membutuhkan disiplin dan konsistensi tinggi

Tanpa jadwal yang teratur dan kepatuhan terhadap SOP, cycle counting mudah terabaikan. Hal ini dapat membuat proses menjadi tidak efektif dan menghilangkan manfaat utamanya. Tim harus memiliki komitmen untuk menjalankan counting sesuai frekuensi yang ditentukan. - Tidak cocok untuk inventaris yang sangat kacau

Jika kondisi gudang sudah tidak tertata dan data sistem jauh melenceng dari fisik, cycle counting bisa menjadi kurang efektif. Dalam kondisi demikian, perusahaan biasanya tetap memerlukan stock opname besar terlebih dahulu untuk “mengulang dari nol.” Setelah data kembali stabil, barulah cycle counting dapat memberikan hasil optimal. - Risiko error tetap ada jika proses warehouse tidak dibenahi

Cycle counting hanya mendeteksi selisih, bukan memperbaiki akar masalah jika tidak disertai analisis mendalam. Jika error berasal dari SOP yang lemah, tata letak yang buruk, atau minimnya pelatihan, maka kesalahan yang sama bisa terus berulang. Tanpa perbaikan proses, frekuensi counting saja tidak cukup.

Peran Teknologi dalam Cycle Counting

Peran teknologi dalam cycle counting semakin penting seiring meningkatnya kebutuhan perusahaan untuk menjaga akurasi inventaris tanpa mengorbankan kecepatan operasional. Teknologi membantu proses counting menjadi lebih cepat, presisi, dan minim kesalahan manusia. Selain itu, penggunaan sistem digital juga memungkinkan perusahaan melakukan analisis yang lebih dalam terhadap pola selisih stok, efisiensi tim, dan area gudang yang paling berisiko.

Penggunaan Warehouse Management System (WMS) menjadi inti dari otomatisasi cycle counting karena sistem ini mampu menjadwalkan counting, menentukan prioritas item, hingga mencatat hasil hitungan secara real time. Teknologi barcode dan QR scanner juga mempermudah identifikasi item, mempercepat proses pengecekan, dan mengurangi risiko salah input. Di sisi lain, perusahaan yang mengelola inventaris dengan volume tinggi dapat memanfaatkan RFID untuk melacak stok secara otomatis tanpa perlu memindai satu per satu, sehingga proses counting lebih efisien untuk barang fast-moving atau gudang besar.

Integrasi dengan ERP seperti Acumatica, SAP S/4HANA, Oracle NetSuite, dan Microsoft Dynamics 365 juga memainkan peran besar karena data inventaris dapat langsung sinkron dengan modul lain seperti purchasing, sales, hingga produksi. Hal ini memastikan bahwa setiap perubahan jumlah stok langsung memengaruhi perencanaan operasional perusahaan. Selain itu, teknologi dashboard dan analitik membantu tim melihat tren error, menghitung KPI cycle counting, serta menemukan akar masalah lebih cepat. Dengan dukungan teknologi yang tepat, cycle counting tidak hanya menjadi aktivitas rutin, tetapi juga alat strategis untuk meningkatkan akurasi data dan efisiensi operasional secara keseluruhan.

Kesimpulan

Cycle counting merupakan strategi penting dalam inventory management system modern untuk menjaga akurasi stok dan mengurangi risiko stockout, dead stock, serta shrinkage. Dengan melakukan penghitungan rutin dan terjadwal, perusahaan dapat memastikan safety stock tersedia, reorder point dipenuhi tepat waktu, dan consignment stock tercatat dengan benar. Praktik ini mendukung pengambilan keputusan yang lebih baik, meningkatkan efisiensi operasional, serta meminimalkan gangguan pada aktivitas gudang sehari-hari. Teknologi seperti WMS, barcode scanner, RFID, dan integrasi ERP membantu mempercepat proses cycle counting, memperkuat kontrol atas pergerakan barang, dan menjaga stabilitas data inventaris.

Menerapkan cycle counting secara efektif memang membutuhkan sistem yang tepat dan prosedur yang konsisten, namun manfaat jangka panjangnya terhadap akurasi inventaris dan pengelolaan stok tidak dapat diabaikan. Jika Anda ingin memastikan bahwa implementasi cycle counting berjalan optimal dan software yang digunakan sesuai dengan kebutuhan bisnis, berkonsultasilah dengan tim Review-ERP. Mereka dapat membantu memilih software yang tepat, mengintegrasikan fitur cycle counting, dan memaksimalkan manfaat dari inventory management system sehingga risiko stockout, dead stock, dan shrinkage dapat diminimalkan, sementara pengelolaan safety stock, reorder point, dan consignment stock tetap terkontrol.

FAQ

Shrinkage: Pengertian, Jenis, Penyebab, dan Cara Mengatasinya

Shrinkage sering muncul dalam diskusi manajemen inventaris ketika bisnis mulai menyadari adanya selisih antara catatan persediaan dan jumlah fisik yang ditemukan di lapangan. Istilah ini biasanya digunakan untuk menggambarkan fenomena yang dapat mempengaruhi efisiensi operasional, akurasi pencatatan, hingga kesehatan rantai pasok secara keseluruhan. Dalam konteks yang lebih luas, hal ini juga dianggap relevan karena mampu membuka pemahaman tentang bagaimana sebuah perusahaan mengelola kontrol internal dan menjaga nilai asetnya.

Apa itu Shrinkage?

Shrinkage adalah kondisi ketika jumlah stok yang tercatat dalam sistem berbeda dengan jumlah fisik yang ditemukan saat dilakukan pengecekan atau audit inventaris. Selisih ini bisa berupa kekurangan barang, dan biasanya muncul karena faktor seperti kesalahan pencatatan, kerusakan, kehilangan, atau pencurian. Dalam manajemen inventaris, shrinkage menjadi indikator penting untuk melihat seberapa akurat proses pengendalian stok dan seberapa efektif sistem operasional berjalan.

Jenis-Jenis Shrinkage

Setiap jenis memiliki karakteristik yang dapat memengaruhi bagaimana sebuah bisnis menilai, mengidentifikasi, dan mengatasi permasalahan inventaris. Dengan mengenali kategorinya secara spesifik, proses analisis penyebab dan penanganannya dapat dilakukan dengan lebih terarah.

1. Operational Shrinkage

Operational shrinkage muncul dari kesalahan dalam proses operasional seperti salah input data, salah hitung saat receiving, atau ketidaktepatan saat melakukan stock handling. Jenis ini sering terjadi karena ketidaktelitian prosedur, SOP yang kurang jelas, atau kurangnya pelatihan staf. Meskipun tidak terkait dengan tindakan kecurangan, shrinkage jenis ini dapat menumpuk dan menghasilkan selisih yang signifikan bila tidak dikendalikan.

2. Known Shrinkage

Known shrinkage adalah selisih stok yang penyebabnya sudah diketahui atau tercatat, seperti barang rusak, kadaluarsa, atau hilang karena insiden tertentu. Biasanya bentuk kehilangan ini memiliki dokumentasi resmi sehingga masih dapat dilacak dan dijelaskan. Jenis ini memberikan transparansi lebih tinggi dalam proses audit karena setiap penyebabnya tercatat secara administratif.

3. Unknown Shrinkage

Unknown shrinkage terjadi ketika selisih stok tidak dapat dijelaskan secara jelas melalui catatan atau inspeksi. Ketidakjelasan ini bisa disebabkan oleh pencurian yang tidak terdeteksi, kesalahan pencatatan yang tidak ditemukan, atau proses yang kurang terdokumentasi. Jenis ini sering menjadi tantangan terbesar bagi perusahaan karena memerlukan investigasi mendalam untuk menemukan akar masalah.

4. Retail Shrinkage

Retail shrinkage biasanya ditemukan di sektor ritel dan berkaitan dengan kehilangan barang di toko akibat shoplifting, kesalahan kasir, atau return fraud. Lingkungan ritel yang terbuka dan interaksi langsung dengan pelanggan membuat jenis shrinkage ini lebih rentan terjadi. Faktor operasional sehari-hari seperti display terbuka, antrean kasir, dan penanganan barang yang cepat turut menjadi pemicu munculnya selisih stok.

5. Process Shrinkage

Process shrinkage terjadi dalam konteks produksi atau manufaktur ketika ada kehilangan bahan selama proses konversi, misalnya waste, scrap, atau sisa produksi yang tidak dapat digunakan kembali. Perbedaan ini biasanya terjadi secara alami karena karakteristik proses produksi. Meski sering dianggap wajar, proses shrinkage tetap perlu dipantau agar tidak melewati batas toleransi yang telah ditetapkan.

Baca juga: 8 Software Inventory Management Terbaik di Indonesia 2025

Penyebab Utama Terjadinya Shrinkage

Penyebab shrinkage umumnya muncul dari berbagai titik dalam proses pengelolaan inventaris, baik di gudang maupun di area penjualan. Setiap penyebab biasanya berhubungan dengan sistem kerja, perilaku manusia, hingga kondisi fisik barang itu sendiri. Dengan memahami sumber terjadinya shrinkage, analisis varians stok dapat dilakukan dengan lebih jelas dan terukur.

1. Pencurian Internal (Employee Theft)

Pencurian internal terjadi ketika staf atau karyawan mengambil barang tanpa izin, baik secara langsung dari stok maupun melalui manipulasi data. Kondisi ini biasanya dipengaruhi oleh kurangnya pengawasan, lemahnya kontrol akses terhadap area penyimpanan, atau tidak adanya audit rutin. Meskipun tidak selalu terlihat secara kasat mata, kehilangan dari internal sering menjadi salah satu penyumbang shrinkage paling signifikan dalam industri ritel dan gudang.

2. Pencurian Eksternal (Shoplifting)

Pencurian eksternal terjadi ketika pelanggan atau pihak luar mengambil barang tanpa melalui proses transaksi yang sah. Sektor ritel dengan tata letak barang terbuka memiliki risiko lebih tinggi terhadap tipe kehilangan ini. Minimnya perangkat keamanan atau pengawasan visual sering membuat tindakan tersebut sulit terdeteksi hingga audit stok dilakukan.

3. Kesalahan Administrasi dan Pencatatan

Kesalahan pencatatan dapat muncul dari input jumlah barang yang tidak akurat, salah scan barcode, atau ketidaktepatan saat mencatat barang masuk dan keluar. Variasi kecil dalam data dapat menumpuk menjadi selisih besar seiring meningkatnya volume transaksi. Jenis shrinkage ini biasanya tidak melibatkan kehilangan fisik, melainkan ketidaksesuaian akibat data yang tidak konsisten.

4. Kerusakan Barang (Damage & Spoilage)

Kerusakan dapat disebabkan oleh penanganan yang kurang tepat, kondisi penyimpanan yang tidak ideal, hingga tanggal kedaluwarsa barang yang terlewat. Barang yang rusak atau tidak layak jual akan menurunkan stok fisik tanpa tercatat sebagai penyesuaian resmi bila tidak ditangani sesuai prosedur. Industri seperti grocery, F&B, atau cold storage paling rentan terhadap penyebab ini.

5. Receiving Error atau Fraud Supplier

Receiving error terjadi ketika jumlah barang yang diterima berbeda dengan yang tercatat pada dokumen pengiriman. Perbedaan ini dapat berasal dari kesalahan hitung, barang belum terkirim seluruhnya, atau pengiriman yang tidak sesuai pesanan. Dalam beberapa kasus, fraud supplier juga dapat memicu shrinkage jika tidak ada proses verifikasi yang ketat selama penerimaan barang.

6. Kesalahan Saat Proses Return

Proses pengembalian barang dari pelanggan atau toko dapat menyebabkan selisih jika tidak didokumentasikan secara akurat. Barang yang direturn tetapi tidak masuk kembali ke stok, atau barang yang rusak namun tidak ditandai sesuai kategori, berpotensi menciptakan varians dalam inventaris. Ketidaktepatan penanganan return juga sering menjadi titik lemah bagi ritel berskala besar.

Baca juga: 8 Software Warehouse Management Terbaik di Indonesia 2025

Dampak Shrinkage Terhadap Bisnis

Dampak shrinkage terhadap bisnis biasanya terlihat pada berbagai aspek operasional, keuangan, dan strategi pengelolaan stok. Kondisi ini tidak hanya memengaruhi laporan inventaris, tetapi juga cara perusahaan menilai efektivitas proses internal. Dengan memahami dampaknya, perusahaan dapat melihat bagaimana selisih stok berpengaruh terhadap stabilitas dan akurasi operasional secara keseluruhan.

1. Kerugian Finansial

Kerugian finansial muncul karena barang yang hilang, rusak, atau tidak tercatat dengan benar akan mengurangi nilai aset tanpa menghasilkan pendapatan. Dampak ini dapat semakin signifikan pada bisnis dengan margin profit rendah seperti ritel atau F&B. Jika tidak dikendalikan, kerugian kecil yang terjadi secara berulang dapat menghasilkan total kerugian tahunan yang besar.

2. Penurunan Akurasi Data Inventaris

Selisih stok menyebabkan data inventaris tidak lagi mencerminkan kondisi nyata sehingga informasi yang digunakan untuk operasional menjadi kurang akurat. Ketidakcocokan data ini dapat mengganggu proses pengambilan keputusan seperti restock, alokasi barang, hingga perencanaan distribusi.

Dalam jangka panjang, inakurasi ini dapat menghambat efisiensi kerja karena tim perlu melakukan pengecekan tambahan dan berpotensi menciptakan situasi stockout maupun akumulasi dead stock yang tidak diinginkan. Ketidakakuratan ini juga dapat mengganggu penghitungan safety stock, sehingga sistem kehilangan kemampuan untuk memprediksi titik pemesanan ulang secara optimal.

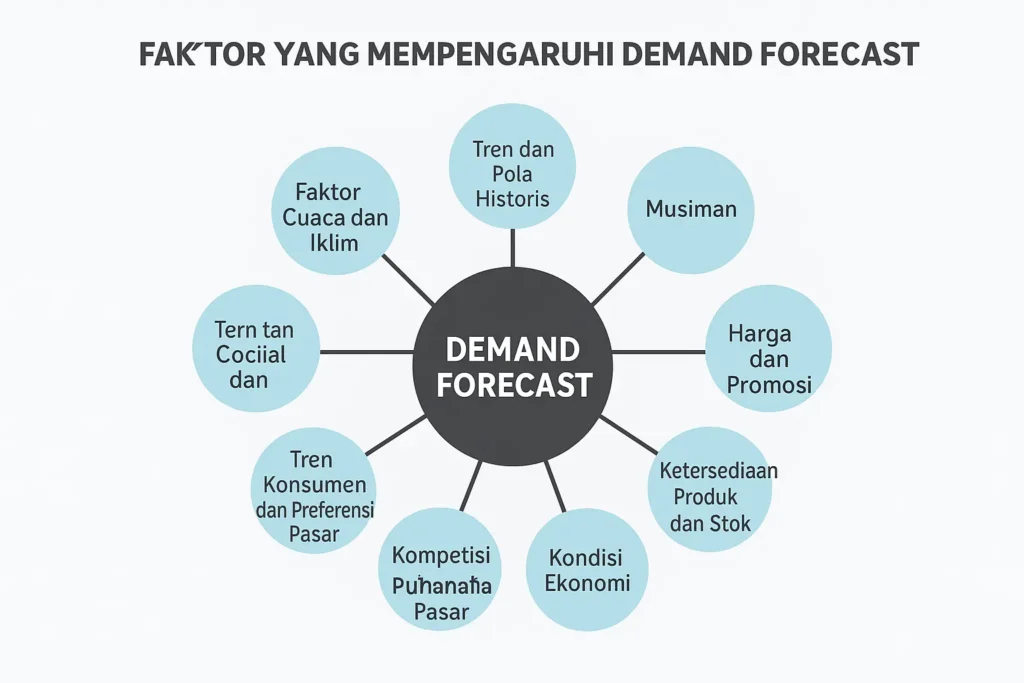

3. Gangguan pada Perencanaan dan Forecasting

Forecasting sangat bergantung pada data historis yang akurat, dan shrinkage dapat mengubah pola permintaan secara tidak realistis. Perencanaan pembelian yang terlalu tinggi atau terlalu rendah bisa terjadi karena angka konsumsi terlihat tidak sesuai kenyataan. Kondisi ini dapat berdampak pada tingginya biaya penyimpanan atau risiko stok habis.

4. Menurunnya Efisiensi Operasional

Ketika stok harus dicek ulang, dicocokkan, atau diaudit secara lebih sering, waktu dan tenaga operasional akan meningkat. Aktivitas tambahan ini memperlambat kinerja tim gudang atau toko. Semakin besar selisih yang terjadi, semakin besar pula beban kerja yang harus ditanggung untuk memastikan data kembali sesuai.

5. Ketidakstabilan Rantai Pasok

Shrinkage dapat menyebabkan permintaan bahan baku atau barang jadi terlihat lebih tinggi dari seharusnya, sehingga memengaruhi seluruh alur supply chain. Ketidaktepatan ini berpotensi menciptakan ketidakseimbangan antara permintaan dan ketersediaan barang. Dalam konteks distribusi multi-gudang, efeknya bisa meluas hingga menyebabkan ketidaksinkronan antar lokasi.

6. Risiko Reputasi Bisnis

Meski tidak selalu terlihat oleh konsumen, shrinkage yang berulang dapat menimbulkan persepsi bahwa proses internal tidak berjalan rapi. Situasi ini dapat memengaruhi hubungan dengan supplier, auditor, atau investor yang menilai kontrol inventaris sebagai faktor penting. Ketidakakuratan stok juga dapat memengaruhi pengalaman pelanggan bila ketersediaan barang tidak sesuai ekspektasi. Situasi ini dapat menjadi lebih kompleks jika perusahaan bekerja dengan model consignment stock, karena ketidaksesuaian antara stok fisik dan laporan pemasok harus dipantau dengan lebih ketat.

Rumus dan Cara Menghitung Shrinkage

Perhitungan shrinkage umumnya dilakukan untuk mengetahui tingkat selisih antara jumlah stok yang seharusnya tersedia dengan jumlah fisik yang ditemukan. Penghitungan ini membantu menunjukkan seberapa besar varians yang terjadi dalam proses inventaris. Dengan menggunakan rumus yang konsisten, sebuah bisnis dapat mengukur tingkat akurasi persediaan dan menilai efektivitas pengendalian stok yang diterapkan.

Rumus Utama Shrinkage (Dalam Unit)

Rumus dasar untuk mengetahui jumlah shrinkage dalam bentuk unit barang adalah:

Shrinkage (Unit) = Stok Seharusnya – Stok Aktual

Rumus ini digunakan ketika fokusnya adalah menghitung jumlah fisik barang yang hilang, rusak, atau tidak sesuai dengan catatan sistem.

Rumus Shrinkage dalam Persentase

Persentase shrinkage sering digunakan untuk memperoleh gambaran skala selisih terhadap total persediaan. Rumus ini lebih umum digunakan dalam laporan operasional atau audit:

Shrinkage (%) = (Stok Seharusnya – Stok Aktual) / Stok Seharusnya × 100%

Persentase memberikan gambaran tingkat akurasi inventaris secara lebih proporsional, terutama untuk kebutuhan kontrol internal atau evaluasi kinerja gudang.

Contoh Perhitungan Sederhana

Misalkan stok yang tercatat dalam sistem adalah 1.000 unit, sedangkan hasil stock opname menunjukkan 970 unit.

Maka perhitungan shrinkage-nya adalah:

- Shrinkage (Unit)

1.000 – 970 = 30 unit - Shrinkage (%)

(30 / 1.000) × 100% = 3%

Contoh ini menunjukkan bahwa terdapat selisih 30 unit atau shrinkage sebesar 3% dari seluruh inventaris yang seharusnya ada.

Baca juga: 6 Software Retail ERP Terbaik di Indonesia 2025

9 Strategi Mencegah Shrinkage

Upaya mencegah shrinkage biasanya dilakukan dengan memperbaiki kontrol operasional, meningkatkan akurasi proses, dan memanfaatkan teknologi yang mendukung pencatatan stok. Pendekatan ini dapat diterapkan di berbagai jenis bisnis, mulai dari gudang, manufaktur, hingga ritel. Dengan memahami perannya masing-masing, strategi berikut dapat membantu mengurangi kemungkinan terjadinya selisih inventaris dan dukungan inventory management system yang terintegrasi, perusahaan dapat meminimalkan kesalahan pencatatan sekaligus mempercepat proses identifikasi varians stok.

1. Penerapan SOP Gudang dan Toko

Prosedur kerja yang standar membantu memastikan setiap aktivitas inventaris berjalan dengan alur yang jelas, mulai dari penerimaan barang hingga penyimpanan dan pengambilan. Proses yang terdokumentasi dengan baik meminimalkan kesalahan manusia, terutama dalam aktivitas rutin seperti pengecekan dan pencatatan. SOP yang konsisten juga memudahkan evaluasi ketika ditemukan varians stok.

2. Cycle Counting dan Audit Inventaris Rutin

Cycle counting dilakukan dengan memeriksa sebagian stok secara berkala tanpa menunggu stock opname besar. Metode ini membantu mengidentifikasi selisih lebih cepat sehingga masalah tidak menumpuk dalam jangka panjang. Audit rutin memberikan kontrol tambahan untuk memastikan data sistem selalu selaras dengan kondisi fisik barang.

3. Pelatihan Staf Inventaris dan Operasional

Pelatihan staf berperan penting dalam meningkatkan ketelitian saat menangani barang, melakukan scanning, hingga mencatat transaksi stok. Staf yang memahami prosedur dapat mengurangi risiko kesalahan input atau handling error. Program pelatihan berkala juga membantu menyesuaikan keterampilan tim dengan perubahan proses atau sistem.

4. Penguatan Kontrol Pada Proses Receiving

Receiving menjadi titik kritis dalam pergerakan stok karena setiap selisih yang terjadi di awal akan mempengaruhi seluruh alur inventaris. Pengecekan jumlah, kondisi barang, dan kesesuaian dokumen membantu mengurangi kesalahan penerimaan. Penggunaan bukti foto, form digital, atau double-check juga dapat meningkatkan akurasi proses ini.

5. Optimalisasi Layout Gudang dan Penataan Barang

Penataan barang yang sistematis memudahkan staf menemukan, mengembalikan, dan memindahkan stok tanpa risiko salah ambil atau salah tempat. Layout yang rapi juga membantu mengurangi potensi kerusakan barang akibat penumpukan yang tidak ideal. Di sektor ritel, penataan area display yang lebih mudah diawasi turut menurunkan risiko kehilangan.

6. Penggunaan Teknologi Barcode, QR Code, atau RFID

Teknologi identifikasi seperti barcode atau RFID meningkatkan akurasi pencatatan karena setiap pergerakan barang dapat direkam secara otomatis. Penggunaan alat pemindai mengurangi ketergantungan pada input manual yang rawan kesalahan. Sistem ini juga membantu melacak riwayat pergerakan barang secara lebih detail.

7. Implementasi Sistem POS, ERP, atau WMS

Sistem digital seperti POS untuk ritel, ERP untuk perusahaan besar, atau WMS untuk gudang membantu memastikan data pergerakan barang tercatat secara real-time. Integrasi antar sistem memungkinkan setiap transaksi, baik penjualan, transfer, maupun receiving, tercatat dengan konsisten. Pengendalian stok menjadi lebih transparan karena aktivitas dapat dipantau dalam satu platform.

8. Pengawasan dan Keamanan Fisik

Pengawasan fisik seperti CCTV, akses terbatas ke area penyimpanan, atau kontrol keluar-masuk barang membantu mengurangi risiko shrinkage akibat faktor manusia. Keamanan yang memadai membuat proses audit lebih mudah karena setiap pergerakan dapat dirunut. Selain itu, identifikasi area rawan kehilangan menjadi lebih jelas melalui rekaman atau pemantauan visual.

9. Proses Return yang Terstandarisasi

Prosedur return yang terstruktur membantu memastikan barang yang dikembalikan masuk kembali ke stok atau diproses sebagai waste sesuai kategori. Ketidaktepatan mencatat kondisi barang return sering memicu varians inventaris. Dokumentasi yang jelas mengurangi risiko selisih antara sistem dan stok fisik.

Teknologi yang Mendukung Shrinkage

Pemanfaatan teknologi menjadi salah satu elemen penting dalam meningkatkan akurasi inventaris dan mengurangi potensi selisih stok. Setiap teknologi bekerja pada area operasional yang berbeda, mulai dari pencatatan, pemantauan fisik, hingga analisis data. Dengan memahami peran masing-masing, proses pengendalian shrinkage dapat dijalankan secara lebih terstruktur.

1. Sistem ERP (Enterprise Resource Planning)

Software ERP membantu mengelola seluruh alur pergerakan barang secara terintegrasi mulai dari pembelian, receiving, penyimpanan, hingga penjualan. Sistem ini menyediakan pencatatan real-time sehingga perbedaan antara stok fisik dan data sistem dapat terdeteksi lebih awal. Modul inventaris dalam ERP juga mendukung audit dan rekonsiliasi stok dengan riwayat transaksi yang lebih mudah ditelusuri.

2. WMS (Warehouse Management System)

WMS berfokus pada pengelolaan aktivitas gudang seperti putaway, picking, packing, dan stock movement. Sistem ini membantu meminimalkan handling error karena setiap aktivitas didukung petunjuk lokasi, tracking, serta pemindaian barcode. Selain itu, WMS menyediakan visibilitas stok yang lebih akurat karena setiap proses dicatat secara rinci per lokasi penyimpanan.

3. POS System (Point of Sale)

POS mencatat transaksi penjualan secara otomatis sehingga potensi kesalahan input dapat dikurangi. Setiap barang yang terjual akan langsung mengurangi stok pada sistem, membuat data inventaris tetap terkini. Di sektor ritel, POS juga membantu memantau pola transaksi untuk mendeteksi ketidaksesuaian yang mungkin terkait dengan shrinkage.

4. Barcode dan QR Code Tracking

Barcode dan QR code merupakan teknologi dasar untuk identifikasi barang yang meningkatkan ketelitian pencatatan. Setiap pergerakan barang seperti receiving, transfer, dan picking dapat dipindai sehingga risiko kesalahan manual lebih rendah. Teknologi ini juga cocok digunakan di gudang kecil hingga menengah karena implementasinya sederhana dan dapat disesuaikan dengan berbagai jenis industri.

5. RFID (Radio Frequency Identification)

RFID memungkinkan pelacakan barang tanpa pemindaian satu per satu, sehingga proses counting dan monitoring menjadi lebih cepat. Teknologi ini berguna untuk inventaris berjumlah besar atau wilayah penyimpanan luas karena mampu membaca banyak tag sekaligus. Dengan kemampuan identifikasi otomatis, RFID dapat memperkecil terjadinya selisih antara data sistem dan kondisi fisik.

6. CCTV dan Sistem Pengawasan Fisik

CCTV membantu memantau aktivitas harian di area gudang atau toko, terutama pada titik yang rawan kehilangan atau salah penanganan. Rekaman video dapat digunakan untuk meninjau pergerakan barang ketika ditemukan selisih stok. Sistem pengawasan ini juga mendukung proses audit karena memberikan bukti visual terhadap aktivitas yang terjadi.

7. Sistem E-Receiving dan Dokumentasi Digital

Dokumentasi digital untuk proses receiving seperti foto barang, tanda tangan elektronik, dan digital checklist membantu menjaga akurasi data sejak barang diterima. Setiap bukti tercatat secara otomatis sehingga perbedaan antara dokumen dan barang fisik lebih mudah diverifikasi. Teknologi ini meminimalkan risiko human error atau fraud pada tahap awal pergerakan barang.

8. Inventory Analytics dan Dashboard Monitoring

Analitik inventaris membantu mengidentifikasi pola shrinkage dari data historis, seperti kategori barang yang paling sering mengalami kehilangan atau area gudang yang paling sering terjadi selisih. Dashboard monitoring memberikan visualisasi pergerakan stok secara real-time sehingga penyimpangan dapat terlihat dengan cepat. Teknologi analitik juga mendukung pengambilan keputusan yang lebih didasarkan pada data.

Kesimpulan

Shrinkage merupakan salah satu tantangan terbesar dalam pengelolaan inventaris karena dapat memengaruhi stabilitas data, efisiensi operasional, hingga kondisi keuangan perusahaan. Dengan memahami jenis-jenis shrinkage, penyebab utama, serta dampaknya terhadap bisnis, perusahaan dapat melakukan evaluasi yang lebih terarah dalam meningkatkan akurasi dan efektivitas alur kerja stok. Pemanfaatan teknologi seperti sistem ERP, WMS, POS, barcode, RFID, hingga analitik inventaris juga berperan penting dalam mendeteksi penyimpangan lebih cepat dan menjaga integritas data stok agar proses bisnis tetap terkendali.

Untuk memastikan strategi pencegahan shrinkage berjalan optimal, pemilihan software yang tepat menjadi faktor kunci terutama bagi bisnis dengan volume transaksi besar atau multi-gudang. Jika Anda masih bingung menentukan sistem terbaik untuk kebutuhan operasional, Anda dapat berkonsultasi dengan Review-ERP untuk mendapatkan analisis objektif mengenai software yang sesuai.

Dead Stock: Pengertian, Penyebab dan Cara Mencegahnya

Dead stock sering kali menjadi isu yang tidak disadari oleh banyak bisnis, padahal dampaknya dapat menggerus profit secara perlahan tanpa terasa. Kondisi ini terjadi ketika barang di gudang berhenti bergerak, tidak terjual dalam jangka waktu panjang, dan akhirnya hanya memakan ruang serta biaya penyimpanan. Dalam konteks manajemen inventaris modern, dead stock bukan sekadar barang yang tidak laku, tetapi merupakan indikasi bahwa ada proses yang perlu diperbaiki, baik pada perencanaan permintaan, strategi pembelian, maupun pengelolaan SKU.

Memahami penyebab dan cara mencegah dead stock menjadi sangat penting agar bisnis dapat menjaga arus kas tetap sehat dan mengoptimalkan ruang penyimpanan. Dengan pendekatan analitis yang tepat, perusahaan dapat mengurangi risiko persediaan mengendap sekaligus meningkatkan efisiensi operasional. Artikel ini akan membahas secara komprehensif tentang pengertian dead stock, faktor-faktor yang menyebabkannya, serta strategi praktis untuk mencegah kerugian yang lebih besar di masa depan.

Apa itu Dead Stock?

Dead stock adalah persediaan barang yang tidak lagi bergerak atau tidak terjual dalam jangka waktu yang sangat lama, sehingga tidak menghasilkan nilai bagi bisnis. Barang-barang ini biasanya tetap berada di gudang tanpa permintaan dari pelanggan, baik karena perubahan tren, kesalahan perencanaan pembelian, kualitas produk yang kurang diminati, atau strategi pemasaran yang tidak efektif.

Dead stock dianggap sebagai beban karena terus menimbulkan biaya penyimpanan, menyita ruang gudang, dan mengganggu arus kas yang seharusnya dapat diputar kembali untuk kebutuhan operasional lain. Secara sederhana, dead stock adalah “aset mengendap” yang kehilangan daya jualnya. Jika tidak segera ditangani, kondisi ini dapat menyebabkan kerugian finansial, kesalahan analisis permintaan, dan penurunan efisiensi operasional.

Perbedaan Dead Stock, Safety Stock, Slow-Moving Stock dan Obsolete Inventory

Dead stock, safety stock, slow-moving stock, dan obsolete inventory adalah empat istilah dalam manajemen persediaan yang sering terdengar mirip, namun memiliki fungsi dan implikasi yang berbeda. Dead stock merujuk pada barang yang benar-benar tidak bergerak dan tidak terjual dalam waktu lama, sehingga tidak lagi memberikan nilai bagi bisnis dan justru membebani biaya penyimpanan.

Safety stock sebaliknya adalah stok cadangan yang memang sengaja disimpan untuk mengantisipasi lonjakan permintaan atau keterlambatan pasokan, sehingga berfungsi sebagai penyangga untuk mencegah kehabisan barang. Berbeda dari keduanya, slow-moving stock adalah persediaan yang masih terjual, tetapi pergerakannya sangat lambat dan berada pada titik risiko menjadi dead stock jika tidak ditangani.

Sementara itu, obsolete inventory adalah barang yang sudah tidak relevan atau tidak layak jual karena faktor seperti perubahan tren, regulasi, atau spesifikasi produk yang sudah tidak sesuai kebutuhan pasar. Keempat istilah ini menunjukkan bahwa setiap kategori stok memiliki karakteristik dan potensi risiko yang berbeda, sehingga membutuhkan strategi pengelolaan yang tepat agar tidak berujung pada kerugian.

| Jenis Stock | Status Penggerakan | Alasan Terjadi | Nilai Jual | Karakter Utama |

|---|---|---|---|---|

| Dead Stock | Tidak Bergerak | Permintaan hilang, pembelian berlebih, salah prediksi | Sangat rendah / perlu diskon besar | Aset mengendap yang membebani gudang |

| Safety Stock | Direncanakan | Antisipasi demand & supply | Normal | Stok cadangan yang memang diperlukan |

| Slow-Moving Stock | Bergerak sangat lambat | Demand rendah, produk kurang populer | Masih ada nilai | Berpotensi menjadi dead stock |

| Obsolete Inventory | Tidak bergerak & tidak bisa dijual | Kedaluwarsa, rusak, teknologi usang | Hampir nol | Harus di-write-off |

Penyebab Terjadinya Dead Stock

Dead stock biasanya tidak muncul secara tiba-tiba, melainkan merupakan hasil dari rangkaian keputusan dan kondisi operasional yang tidak selaras. Banyak bisnis mengalaminya karena kurangnya visibilitas terhadap kebutuhan pelanggan, ketidakakuratan data inventaris, atau perubahan pasar yang bergerak lebih cepat dari proses internal perusahaan. Dengan memahami penyebab utama dead stock, bisnis dapat melakukan evaluasi yang lebih terarah dan mengambil tindakan pencegahan sebelum persediaan berubah menjadi aset yang mengendap.

1. Perencanaan Permintaan yang Tidak Akurat

Ketika prediksi permintaan tidak tepat, bisnis cenderung membeli atau memproduksi barang dalam jumlah berlebihan. Hal ini biasanya terjadi karena data historis yang tidak diperbarui atau kurangnya analisis terhadap tren pasar terkini. Akibatnya, stok menumpuk dan berpotensi menjadi dead stock karena tidak sesuai kebutuhan aktual pelanggan.

2. Terlalu Banyak Varian SKU

Memiliki terlalu banyak variasi produk dapat membuat permintaan terpecah dan sulit dipetakan. SKU (Stock Keeping Unit) yang tidak memiliki pergerakan stabil sering kali berakhir menjadi stok mengendap. Selain itu, manajemen inventaris menjadi lebih kompleks sehingga risiko salah prediksi semakin besar.

3. Perubahan Tren Pasar dan Preferensi Konsumen

Produk yang dulunya populer bisa tiba-tiba kehilangan peminat karena perubahan gaya hidup atau munculnya alternatif baru. Ketidakmampuan perusahaan mengikuti perubahan ini membuat stok lama tertinggal di gudang. Tanpa strategi adaptif, barang tersebut berisiko tinggi berubah menjadi dead stock.

4. Kesalahan dalam Pembelian dan Proses Procurement

Pembelian dalam jumlah besar tanpa analisis yang memadai sering menyebabkan kelebihan stok. Negosiasi MOQ (Minimum Order Quantity) yang tidak tepat juga mendorong perusahaan membeli lebih banyak dari yang sebenarnya dibutuhkan. Jika permintaan tidak sebanding, stok tersebut akan mengendap dalam waktu lama.

Produk yang tidak sesuai standar atau tidak menarik bagi konsumen cenderung sulit dijual. Meskipun stok tersedia, permintaan tidak muncul sehingga barang hanya menumpuk di gudang. Situasi ini mempercepat terjadinya dead stock karena barang telah kehilangan daya jual.

6. Kampanye Marketing atau Peluncuran Produk yang Gagal

Strategi pemasaran yang tidak efektif dapat membuat produk tidak dikenal atau tidak diminati. Ketika kampanye gagal menarik perhatian, stok yang sudah diproduksi atau dibeli menjadi tidak terserap pasar. Dalam jangka panjang, produk tersebut berhenti bergerak dan menambah beban biaya penyimpanan.

7. Kesalahan dalam Manajemen Data Inventaris

Data yang tidak akurat, seperti stok tercatat lebih sedikit atau lebih banyak dari kondisi sebenarnya, dapat menyebabkan pembelian berlebih. Ketidakkonsistenan ini sering terjadi karena sistem yang tidak terintegrasi atau pencatatan manual yang rawan error. Ketika informasi tidak valid, perusahaan cenderung membuat keputusan yang salah dan meningkatkan risiko dead stock.

8. Lead Time yang Tidak Stabil

Ketika barang datang terlalu lambat atau terlalu cepat, keselarasan antara supply dan demand terganggu. Jika barang datang ketika permintaan sudah lewat, produk tersebut tidak lagi relevan untuk dijual. Ketidakstabilan ini menciptakan peluang besar bagi stok untuk mengendap.

9. Harga yang Tidak Kompetitif

Jika harga produk terlalu tinggi dibandingkan alternatif di pasar, pelanggan akan memilih produk kompetitor. Akibatnya, barang yang ada di gudang sulit terjual meskipun kualitasnya baik. Overpricing adalah penyebab umum dead stock pada bisnis ritel dan e-commerce.

10. Perubahan Regulasi atau Standar Industri

Beberapa industri seperti farmasi, kosmetik, dan makanan sangat sensitif terhadap regulasi. Ketika aturan berubah, produk yang tidak sesuai standar baru langsung kehilangan daya jual. Stok yang sudah ada otomatis menjadi dead stock karena tidak boleh dipasarkan lagi.

Baca juga : Cara Kerja Consignment Stock, Perbandingan dan Teknologinya

Dampak Dead Stock Terhadap Bisnis

Dead stock dapat memberikan efek domino pada berbagai aspek bisnis, mulai dari finansial hingga operasional. Banyak perusahaan menganggapnya sebagai masalah kecil, padahal stok mengendap dapat menggerus profit, menghambat perputaran modal, dan mengurangi efisiensi gudang. Dengan memahami dampak-dampak ini secara menyeluruh, bisnis dapat mengambil langkah preventif sebelum kerugian menjadi lebih besar.

1. Potensi Kerugian Melalui Write-Off

Jika barang benar-benar tidak lagi memiliki nilai jual, perusahaan harus mencatatnya sebagai kerugian dalam laporan keuangan. Write-off tidak hanya mengurangi profitabilitas, tetapi juga memberi sinyal buruk bagi investor atau pemangku kepentingan lain. Ini menunjukkan bahwa perusahaan gagal mengelola persediaan secara optimal.

2. Biaya Penyimpanan yang Terus Meningkat

Dead stock tetap memakan ruang di gudang meskipun tidak memberikan nilai tambahan bagi bisnis. Semakin lama stok mengendap, semakin tinggi biaya yang harus dikeluarkan untuk ruang, tenaga kerja, hingga utilitas. Kondisi ini menjadikan biaya penyimpanan tidak sebanding dengan potensi keuntungan yang mungkin sudah tidak ada lagi.

3. Modal Kerja Terkunci dan Cash Flow Terganggu

Dana yang digunakan untuk membeli barang tersebut menjadi tidak bisa diputar kembali ke operasional atau pembelian produk yang lebih laku. Ketika modal kerja terkunci, perusahaan kehilangan fleksibilitas untuk menambah stok yang benar-benar dibutuhkan. Hal ini secara langsung membuat arus kas menjadi lambat dan menghambat pertumbuhan bisnis.

4. Penurunan Efisiensi Operasional Gudang

Stok yang tidak bergerak membuat layout gudang menjadi tidak efisien dan sering menghalangi alur kerja. Pekerja harus menghabiskan waktu lebih lama untuk proses picking karena area penyimpanan menjadi sempit atau tidak teratur. Ini menghasilkan penurunan produktivitas dan peningkatan risiko kesalahan dalam pemrosesan pesanan.

Baca juga: Shrinkage: Jenis, Penyebab, Rumus dan Teknologinya

5. Risiko Kerusakan, Kedaluwarsa, dan Penurunan Nilai Barang

Semakin lama barang disimpan, semakin besar kemungkinan mengalami kerusakan fisik, penurunan kualitas, atau bahkan kedaluwarsa. Produk seperti makanan, kosmetik, dan farmasi sangat rentan mengalami hal ini. Untuk barang non-perishable pun, tren pasar berubah cepat sehingga nilai jualnya turun drastis jika disimpan terlalu lama.

6. Diskon Agresif yang Menggerus Margin Keuntungan

Untuk menghabiskan stok mengendap, perusahaan sering melakukan diskon besar-besaran atau bundling dengan harga rendah. Meskipun strategi ini dapat menggerakkan stok, margin keuntungan menjadi sangat kecil bahkan bisa merugi. Jika dilakukan terlalu sering, konsumen menjadi terbiasa menunggu promo besar sehingga struktur harga normal ikut rusak.

7. Ketidaktepatan Analisis Permintaan di Masa Depan

Dead stock dapat mengacaukan data inventaris dan membuat analisis permintaan menjadi tidak akurat. Ketika data historis terpengaruh oleh stok mengendap, prediksi pembelian atau produksi berikutnya berpotensi salah. Kesalahan ini dapat berulang dan menciptakan siklus baru overstock.

8. Dampak Negatif terhadap Reputasi Perusahaan

Perusahaan yang sering mengobral produk lama atau menjual barang yang hampir kedaluwarsa dapat terlihat tidak profesional. Konsumen juga bisa menilai bahwa manajemen perusahaan tidak efisien dalam mengelola persediaan. Dalam jangka panjang, hal ini dapat mempengaruhi persepsi terhadap kualitas brand secara keseluruhan.

Baca juga : Cara Mencegah Terjadinya Stockout dan Penyebab Utamanya

Cara Mengidentifikasi Dead Stock

Mengidentifikasi dead stock membutuhkan kombinasi antara analisis data, pemahaman pola permintaan, dan pemantauan kondisi gudang secara konsisten. Banyak bisnis sering terlambat menyadari bahwa stok mereka sudah mengendap karena tidak memiliki indikator yang jelas untuk mengukur pergerakan barang. Dengan menggunakan metode yang tepat, perusahaan dapat mendeteksi lebih cepat sebelum stok berubah menjadi beban biaya.

Menggunakan Analisis Permintaan dan Tren Pasar

Dengan membandingkan data permintaan historis dan tren pasar terkini, perusahaan dapat menentukan apakah suatu SKU masih relevan. Produk yang sudah tidak lagi mengikuti kebutuhan konsumen cenderung berhenti bergerak. Ini penting untuk industri dengan perubahan tren cepat seperti kosmetik atau fashion.

Menganalisis Laporan Aging Inventory

Aging inventory report membantu melihat berapa lama sebuah SKU berada dalam gudang tanpa pergerakan. Jika barang sudah melewati batas umur tertentu, misalnya 90, 180, atau 360 hari, maka ia masuk kategori berisiko dead stock. Laporan ini memberikan gambaran jelas produk mana yang stagnan dan membutuhkan tindakan segera.

Menghitung Inventory Turnover Ratio

Rasio ini menunjukkan seberapa cepat produk terjual dalam periode tertentu. Jika turnover sangat rendah, ini menandakan permintaan rendah dan stok berpotensi menjadi dead stock. Analisis ini juga membantu membandingkan performa antar-SKU secara objektif.

Memeriksa Data Penjualan yang Tidak Konsisten

SKU yang tidak menunjukkan pola penjualan selama beberapa bulan biasanya mengarah pada dead stock. Dengan memantau pola penjualan berkala, perusahaan bisa mengetahui produk mana yang mulai kehilangan minat pasar. Ini penting terutama untuk industri fast-moving seperti fashion atau elektronik.

Melakukan ABC Analysis untuk Menentukan Prioritas SKU

ABC analysis memisahkan produk berdasarkan kontribusi nilainya terhadap bisnis. SKU kategori C biasanya memiliki pergerakan rendah dan menjadi kandidat utama dead stock. Dengan analisis ini, perusahaan dapat menilai fokus penyimpanan dan penjualan lebih akurat.

Memanfaatkan Dashboard ERP atau WMS

Sistem seperti ERP atau WMS memberikan visibilitas real-time terhadap pergerakan stok. Fitur seperti alert, aging tracker, dan demand trend membantu mendeteksi SKU yang mulai stagnan. Semakin cepat informasi diperoleh, semakin kecil risiko terbentuknya dead stock.

Melihat Riwayat Pembelian yang Tidak Seimbang dengan Penjualan

Ketidaksesuaian antara jumlah pembelian dan penjualan adalah tanda kuat terjadinya overstock. Jika demand aktual jauh di bawah proyeksi, stok ekstra akan berhenti bergerak dan menuju kategori dead stock. Evaluasi pembelian rutin membantu mencegah kondisi ini.

Audit Gudang Secara Fisik

Melakukan audit fisik membantu menemukan item yang tertinggal atau tidak tercatat dalam sistem. Barang yang tertumpuk, terselip, atau rusak sering kali menjadi dead stock tanpa terdeteksi data digital. Audit membantu memastikan bahwa kondisi fisik dan data inventaris tetap selaras.

Baca juga: 8 Software Warehouse Management Terbaik di Indonesia 2025

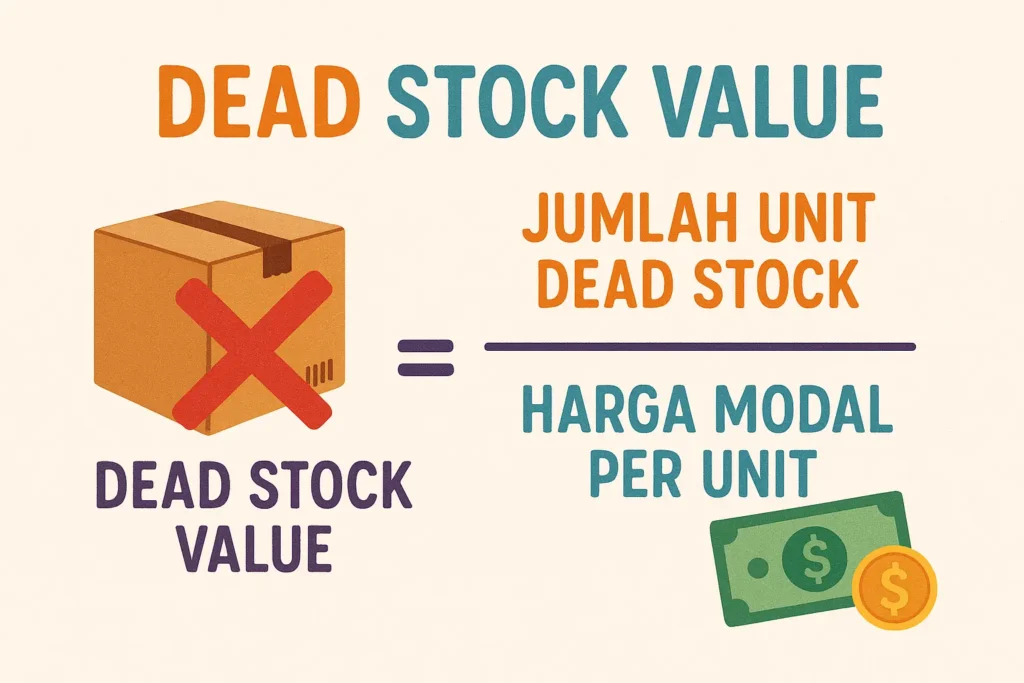

Cara Menghitung Dead Stock

Menghitung dead stock dapat dilakukan dengan beberapa pendekatan sederhana yang berfokus pada jumlah, nilai, dan usia stok agar bisnis mendapatkan gambaran jelas tentang kerugian yang mungkin terjadi. Langkah pertama adalah menentukan kuantitas fisik barang yang sudah tidak bergerak dalam jangka waktu tertentu, misalnya lebih dari 90, 180, atau 360 hari.

Usia stok ini biasanya dilihat dari stock ageing report dan menjadi dasar apakah sebuah SKU resmi masuk kategori dead stock. Setelah jumlah unit teridentifikasi, langkah berikutnya adalah menghitung nilai dead stock dengan mengalikan jumlah unit tersebut dengan harga modal per unit.

Rumus nilai dead stock:

Dead Stock Value = Jumlah Unit Dead Stock × Harga Modal per Unit

Selain nilai barang, perusahaan juga perlu menghitung biaya penyimpanan yang timbul akibat stok mengendap. Biaya ini dikenal sebagai inventory carrying cost, yang biasanya dihitung menggunakan persentase tertentu dari nilai dead stock, tergantung kondisi operasional gudang.

Rumus carrying cost:

Carrying Cost = Persentase Carrying Cost × Nilai Dead Stock

Untuk menilai seberapa besar risiko dead stock terus bertambah, bisnis juga dapat menggunakan rasio perputaran persediaan atau Inventory Turnover Ratio, yang menunjukkan seberapa cepat stok terjual dalam periode tertentu.

Rumus inventory turnover:

Inventory Turnover Ratio = COGS ÷ Average Inventory

Semakin rendah rasio tersebut, semakin tinggi risiko suatu SKU berubah menjadi dead stock. Selain itu, Days Inventory Outstanding (DIO) juga dapat digunakan untuk melihat berapa lama rata-rata barang tinggal di gudang.

Rumus DIO:

DIO = (Average Inventory ÷ COGS) × 365

DIO yang tinggi menunjukkan bahwa barang bergerak lambat dan berpotensi besar masuk ke kategori dead stock. Dengan menggunakan kombinasi perhitungan ini, perusahaan dapat memperoleh hasil yang lebih akurat mengenai jumlah, nilai, dan dampak dead stock terhadap operasional maupun keuangan.

Baca juga: 8 Software Inventory Management Terbaik di Indonesia 2025

Cara Mencegah Dead Stock dan Teknologinya

Mencegah dead stock membutuhkan kombinasi strategi operasional yang tepat dan pemanfaatan teknologi yang mampu memberikan visibilitas inventaris secara real-time. Pendekatan ini penting karena dead stock biasanya muncul dari akumulasi keputusan kecil yang tidak disadari, seperti pembelian berlebih, analisis permintaan yang tidak akurat, hingga kurangnya integrasi data antar-departemen. Dengan manajemen yang proaktif dan dukungan sistem yang modern, perusahaan dapat meminimalkan risiko stok mengendap dan menjaga siklus inventaris tetap sehat.

- Meningkatkan Akurasi Forecasting Permintaan

Perkiraan permintaan yang tepat membantu menghindari pembelian berlebih dan memastikan stok sejalan dengan kebutuhan pasar. Penggunaan analisis historis, tren musiman, serta data sales real-time dapat membuat proyeksi lebih akurat.

Teknologi pendukung: Demand Forecasting Software, AI-based forecasting, fitur demand forecasting di ERP. - Melakukan Manajemen SKU secara Berkala

SKU yang terlalu banyak dapat menyebabkan permintaan terpecah dan meningkatkan risiko slow-moving stock. Dengan melakukan evaluasi rutin terhadap performa setiap SKU, perusahaan dapat menghapus, menggabungkan, atau mengurangi variasi produk yang tidak memberikan kontribusi.

Teknologi pendukung: Product Lifecycle Management (PLM), ERP dengan modul inventory analytics. - Mengoptimalkan Purchase Order Berdasarkan Data Real-Time

Pembelian yang selaras dengan data penjualan aktual meminimalkan overstock. Fitur auto-replenishment berbasis minimum–maximum stock juga membantu menjaga keseimbangan stok.

Teknologi pendukung: ERP, e-Procurement System, Inventory Optimization Tools. - Menggunakan Metode ABC Analysis Secara Konsisten

Memisahkan SKU berdasarkan kontribusi nilai dan pergerakannya membantu perusahaan memprioritaskan manajemen inventaris. SKU kategori C yang bergerak lambat bisa diberi perhatian khusus agar tidak menjadi dead stock.

Teknologi pendukung: ERP dashboard, WMS analytics, Business Intelligence (BI) tools. - Menerapkan Sistem First-In First-Out (FIFO) atau FEFO

Metode FIFO memastikan barang yang lebih lama masuk diprioritaskan untuk dijual terlebih dahulu. Sementara FEFO (First-Expired First-Out) penting untuk produk kosmetik, makanan, farmasi, dan barang dengan tanggal kedaluwarsa.

Teknologi pendukung: Warehouse Management System (WMS) dengan FIFO/FEFO automation. - Mengatur Promosi dan Kampanye Marketing Berdasarkan Data

SKU yang menunjukkan penurunan permintaan dapat dipromosikan lebih awal sebelum benar-benar menjadi dead stock. Pendekatan data-driven membuat strategi diskon lebih tepat sasaran dan tidak menggerus margin terlalu awal.

Teknologi pendukung: Marketing Automation Tools, CRM, omnichannel analytics. - Mengintegrasikan Data antara Penjualan, Gudang, dan Procurement

Dead stock sering terjadi karena setiap departemen bekerja dengan data yang terpisah. Integrasi data memungkinkan seluruh proses berjalan selaras, sehingga keputusan pembelian dan produksi lebih akurat.

Teknologi pendukung: ERP end-to-end (SAP B1, Odoo, Acumatica, Oracle NetSuite), API integrasi antar-sistem. - Memanfaatkan Alert dan Notifikasi untuk Slow-Moving Stock

Sistem modern dapat memberikan peringatan otomatis ketika SKU tidak bergerak dalam periode tertentu. Dengan alert ini, tim bisa segera mengambil tindakan seperti promosi, bundling, atau mengurangi pembelian SKU tersebut.

Teknologi pendukung: ERP, WMS, AI inventory monitoring. - Melakukan Audit Stok Secara Rutin

Audit fisik membantu memastikan data sistem benar dan tidak ada barang yang terselip, rusak, atau tercatat salah. Ketidaksesuaian data dapat memicu dead stock tanpa disadari.

Teknologi pendukung: Barcode scanner, RFID tracking, Inventory management system, mobile inventory apps. - Menggunakan Teknologi IoT untuk Monitoring Stok

Sensor IoT dapat memantau lokasi, kondisi, dan jumlah stok secara otomatis. Teknologi ini mencegah barang rusak karena kondisi penyimpanan yang tidak sesuai sehingga stok tidak berubah menjadi dead stock akibat kualitas menurun.

Teknologi pendukung: IoT warehouse sensors, smart shelves, temperature & humidity monitoring.

FAQ

Safety Stock: Pengertian, Manfaat, Jenis dan Cara Menghitungnya

Safety stock sering dianggap sebagai bagian kecil dalam manajemen persediaan, namun perannya dapat terlihat semakin signifikan ketika sebuah bisnis mulai merasakan fluktuasi permintaan atau ketidakpastian suplai. Dalam banyak situasi, keberadaan cadangan ini dapat membantu perusahaan menghadapi dinamika operasional yang sulit diprediksi, mulai dari variasi lead time hingga ketidaksesuaian antara perkiraan dan realisasi kebutuhan.

Pembahasan mengenai pengertian, jenis, rumus, dan teknologi yang mendukungnya memberikan gambaran yang lebih luas tentang bagaimana konsep ini terus berkembang mengikuti kompleksitas rantai pasok modern. Dalam konteks yang semakin kompetitif, topik ini menjadi relevan karena banyak organisasi berupaya menjaga tingkat layanan yang stabil tanpa harus menanggung biaya persediaan yang melonjak.

Pendekatan yang tepat terhadap perhitungan, penggunaan teknologi, serta pemahaman terhadap karakteristik permintaan dapat membantu perusahaan menyeimbangkan kebutuhan operasional dengan efisiensi biaya. Dengan memahami ruang lingkup tersebut, pembaca dapat melihat bagaimana strategi persediaan yang lebih cermat dapat memberikan manfaat jangka panjang bagi proses bisnis yang lebih responsif dan adaptif.

Apa itu Safety Stock?

Safety stock adalah persediaan cadangan yang disimpan untuk mengantisipasi ketidakpastian dalam permintaan dan pasokan. Konsep ini berfungsi sebagai buffer ketika terjadi lonjakan kebutuhan yang tidak terduga, keterlambatan suplai, atau penyimpangan antara forecast dan realisasi. Meskipun terlihat sederhana, safety stock bekerja sebagai lapisan perlindungan agar operasional tetap berjalan meskipun kondisi di lapangan tidak sesuai rencana.

Dalam praktiknya, safety stock tidak hanya dilihat sebagai jumlah stok ekstra, tetapi sebagai strategi mitigasi risiko yang dihitung berdasarkan variabilitas permintaan, fluktuasi lead time, serta tingkat layanan yang ingin dicapai perusahaan. Dengan kata lain, keberadaannya membantu bisnis menjaga ketersediaan produk tanpa harus menyimpan persediaan berlebihan yang dapat meningkatkan biaya.

Fungsi Safety Stock

Pendekatan terhadap safety stock biasanya berfokus pada bagaimana sebuah bisnis dapat mempertahankan layanan tanpa harus mengorbankan efisiensi biaya. Berikut fungsi safety stock untuk menjaga dan mengelolah stock agar tetap stabil :

- Menjaga kontinuitas suplai

Safety stock membantu memastikan ketersediaan barang tetap stabil saat terjadi ketidakpastian pasokan. Hal ini memberi ruang bagi perusahaan untuk beroperasi tanpa gangguan meski supplier mengalami keterlambatan. - Mengurangi risiko kehabisan stok (stockout)

Dengan adanya buffer ini, perusahaan dapat menghindari hilangnya potensi penjualan akibat stok kosong. Dampaknya terlihat pada peningkatan pengalaman pelanggan dan keandalan layanan. - Menjaga kelancaran produksi

Pada perusahaan manufaktur, safety stock menghindarkan line produksi dari downtime yang disebabkan oleh kurangnya bahan baku. Kondisi ini menjaga performa output tetap konsisten. - Menyeimbangkan variasi permintaan

Ketika permintaan nyata melebihi perkiraan, safety stock menyediakan cadangan yang dapat langsung digunakan. Pendekatan ini membantu perusahaan tetap responsif terhadap dinamika pasar yang berubah cepat. - Mendukung pencapaian target service level

Safety stock berperan sebagai alat untuk menjaga tingkat pemenuhan pesanan tetap tinggi. Dengan demikian, perusahaan dapat mempertahankan reputasi dan loyalitas pelanggan melalui konsistensi layanan.

Manfaat Safety Stock

Manfaat safety stock sering terlihat saat bisnis harus berhadapan dengan permintaan yang tidak menentu atau pasokan yang tidak selalu tiba tepat waktu. Dalam situasi seperti ini, keberadaan cadangan tersebut dapat memberi stabilitas yang diperlukan agar operasional tetap berjalan lancar. Dampaknya tidak hanya dirasakan pada ketersediaan barang, tetapi juga pada kualitas layanan dan efisiensi yang lebih terjaga.

- Meningkatkan kepuasan pelanggan

Dengan ketersediaan barang yang lebih terjaga, pelanggan merasakan layanan yang lebih konsisten. Kondisi ini mendukung peningkatan loyalitas dan persepsi positif terhadap brand. - Mengurangi potensi kerugian akibat stockout

Cadangan ini membantu menghindari hilangnya penjualan ketika permintaan tiba-tiba meningkat. Bisnis tetap dapat memenuhi pesanan meskipun terjadi fluktuasi yang tidak diprediksi. - Menjaga stabilitas proses produksi

Perusahaan manufaktur dapat mempertahankan ritme produksi tanpa gangguan karena kekurangan material. Hal ini membantu mencegah downtime yang berdampak pada biaya dan efisiensi. - Memberikan fleksibilitas terhadap variabilitas suplai

Ketika supplier mengalami keterlambatan atau perubahan kapasitas, safety stock dapat menyerap dampaknya. Bisnis memiliki ruang gerak untuk menyesuaikan perencanaan tanpa menghentikan operasional. - Mendukung pengambilan keputusan berbasis data

Perhitungan safety stock mendorong perusahaan menggunakan data permintaan, lead time, dan service level. Proses ini membuat perencanaan inventori lebih terstruktur dan terukur.

Baca juga: 12 Software Supply Chain Management Terbaik di Indonesia 2025

Jenis-Jenis Safety Stock

Safety stock membantu bisnis menyesuaikan strategi persediaan dengan karakteristik permintaan, risiko pasokan, dan kebutuhan operasional yang berbeda-beda. Setiap jenis memiliki fungsi yang unik sehingga pemilihannya dapat memengaruhi biaya, kelancaran produksi, dan stabilitas layanan secara keseluruhan. Ketika perusahaan mampu mengidentifikasi jenis cadangan yang paling sesuai, pengelolaan inventori menjadi lebih terarah dan responsif terhadap dinamika pasar maupun ketidakpastian rantai pasok.

Cycle Stock

Cycle stock adalah persediaan yang digunakan untuk memenuhi permintaan rutin berdasarkan siklus pemesanan atau produksi. Meskipun bukan safety stock secara langsung, memahami cycle stock membantu menentukan kapan cadangan tambahan diperlukan agar tidak terjadi kekosongan saat persediaan utama sedang diisi ulang.

Safety Stock (Buffer Stock)

Ini adalah cadangan utama yang disimpan untuk menghadapi variabilitas permintaan dan lead time. Fungsinya adalah menjadi penyangga ketika terjadi penyimpangan antara forecast dan realisasi sehingga operasi tetap berjalan stabil.

Seasonal Safety Stock

Jenis ini disiapkan untuk mengantisipasi lonjakan permintaan musiman, seperti periode hari raya, high season, atau siklus tahunan tertentu. Cadangan musiman membantu perusahaan tetap responsif terhadap permintaan puncak tanpa harus meningkatkan stok secara berlebihan sepanjang tahun.

Strategic Safety Stock

Cadangan ini dibentuk untuk mengatasi risiko jangka panjang seperti ketidakstabilan pasokan global, kebijakan baru, atau ketergantungan pada single supplier. Biasanya digunakan pada item bernilai tinggi atau komponen kritis yang dapat memengaruhi continuity operasional secara signifikan.

Emergency Stock

Jenis ini digunakan khusus untuk situasi darurat seperti gangguan besar pada transportasi, bencana alam, atau kegagalan sistem suplai. Emergency stock berfungsi sebagai lapisan perlindungan ekstra ketika skenario ekstrem terjadi dan cadangan standar tidak lagi cukup.

Pipeline Stock

Ini adalah persediaan yang sedang dalam perjalanan atau proses pemindahan dari supplier menuju warehouse. Pipeline stock penting diperhitungkan karena keterlambatan kecil saja dapat berpengaruh pada kebutuhan safety stock yang lebih besar untuk menjaga stabilitas pasokan.

Baca juga: 8 Software Inventory Management Terbaik di Indonesia 2025

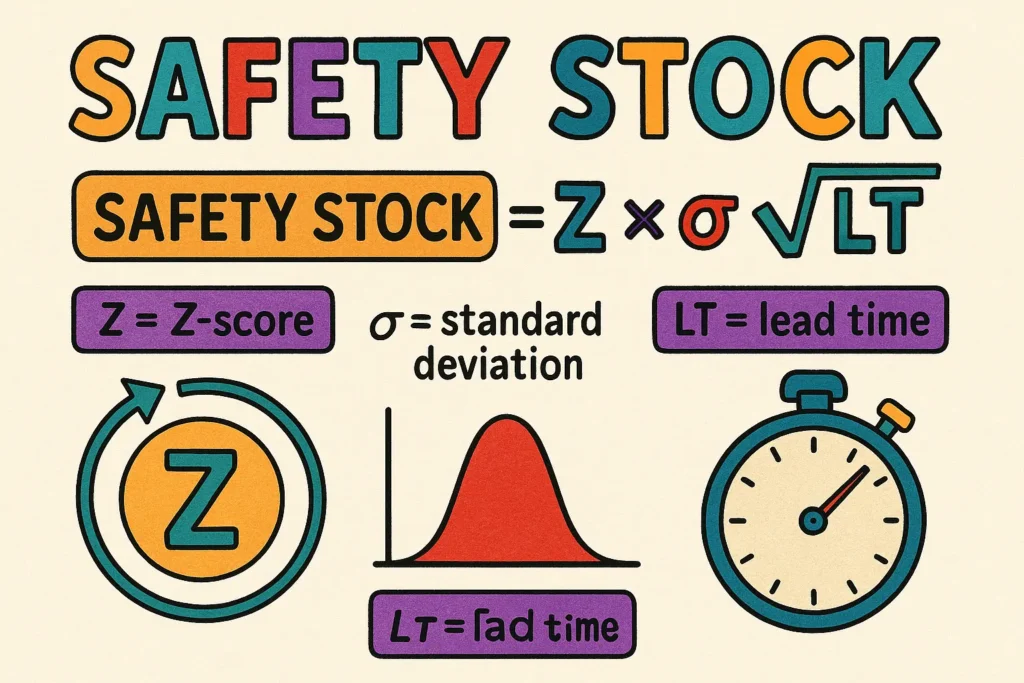

Cara Menghitung Safety Stock

Perhitungan safety stock menjadi tahap krusial karena keputusan yang diambil akan berdampak langsung pada biaya penyimpanan dan kualitas layanan kepada pelanggan. Pendekatan yang tepat memungkinkan bisnis menyeimbangkan risiko stockout dengan kebutuhan efisiensi, terutama ketika permintaan dan lead time tidak selalu stabil.

Dengan memahami metode perhitungan yang tersedia, perusahaan dapat memilih model yang paling sesuai dengan pola permintaan, kompleksitas operasional, dan tingkat akurasi data yang dimiliki.

- Perhitungan Berbasis Service Level dan Stockout Cost

Pendekatan ini mengaitkan safety stock dengan target service level serta biaya yang muncul akibat stockout. Model ini umum dipakai pada perusahaan yang mengelola banyak kategori SKU dan ingin mengoptimalkan biaya secara lebih strategis - Metode Dasar Berdasarkan Rata-Rata Pemakaian dan Lead Time

Metode ini menggunakan rata-rata permintaan harian dan lead time untuk menentukan jumlah cadangan minimum. Perhitungannya sederhana dan biasanya digunakan pada bisnis dengan permintaan stabil, namun kurang akurat jika variabilitas permintaan dan lead time cukup tinggi. - Rumus Statistik Dengan Variabilitas Permintaan dan Lead Time

Ini adalah metode paling umum digunakan dalam supply chain modern:

Safety Stock = Z × σ × √LT

Di dalamnya, Z merepresentasikan target service level, σ adalah standar deviasi permintaan, dan LT adalah lead time. Semakin tinggi variabilitas dan service level yang diinginkan, semakin besar cadangan yang dibutuhkan. - Metode Variasi Permintaan Saja (Demand Variability)

Digunakan ketika lead time relatif stabil atau hampir tidak berubah. Fokus perhitungan ada pada fluktuasi permintaan harian, sehingga metode ini cocok untuk perusahaan dengan supply chain yang memiliki kontrol kuat terhadap supplier dan waktu pengiriman. - Metode Variasi Lead Time Saja (Lead Time Variability)

Metode ini diterapkan ketika permintaan relatif stabil tetapi lead time sering berubah-ubah. Perhitungan difokuskan pada standar deviasi lead time untuk menentukan besarnya cadangan, umumnya relevan pada industri yang memiliki risiko keterlambatan logistik. - Metode untuk Intermittent Demand (Produk dengan Permintaan Jarang)

Produk dengan permintaan sporadis memerlukan pendekatan berbeda, seperti Croston Method atau model berbasis probabilitas. Perhitungan ini membantu menghindari safety stock yang terlalu tinggi pada item slow-moving, namun tetap menjaga ketersediaannya saat dibutuhkan.

Baca juga: 8 Software Warehouse Management Terbaik di Indonesia 2025

Safety Stock dan Cost Trade-off

Hubungan antara safety stock, reorder point, dan cost trade-off menjadi kunci dalam menjaga keseimbangan antara ketersediaan barang dan efisiensi biaya. Safety stock berfungsi sebagai cadangan yang melindungi bisnis dari ketidakpastian permintaan maupun lead time, sementara reorder point menentukan kapan perusahaan harus melakukan pemesanan ulang agar stok tidak jatuh di bawah batas aman.

Kedua konsep ini saling terkait karena besarnya safety stock akan langsung memengaruhi level reorder point, sehingga keputusan yang diambil harus mempertimbangkan risiko stockout sekaligus biaya penyimpanan yang semakin tinggi. Pada titik ini, perusahaan harus memahami cost trade-off, yaitu pertimbangan antara biaya memegang persediaan (holding cost) dan biaya kekurangan persediaan (stockout cost).

Semakin tinggi safety stock, semakin aman ketersediaan barang, namun konsekuensinya adalah peningkatan biaya penyimpanan; sebaliknya, safety stock terlalu rendah meningkatkan risiko kehilangan penjualan dan gangguan operasional. Melalui pengelolaan yang tepat, perusahaan dapat menemukan titik optimal yang menyeimbangkan seluruh faktor tersebut untuk mencapai layanan terbaik tanpa membebani biaya secara berlebihan.

Baca juga: Cara Kerja Consignment Stock, Perbandingan dan Teknologinya

Faktor yang Mempengaruhi Besaran Safety Stock

Ketepatan dalam menentukan besaran safety stock sangat dipengaruhi oleh bagaimana perusahaan membaca pola permintaan, kondisi pemasok, hingga dinamika rantai pasok secara keseluruhan. Setiap faktor yang berubah, sekecil apa pun, dapat memengaruhi kebutuhan cadangan dan berdampak pada biaya maupun ketersediaan barang. Dengan memahami variabel-variabel penting ini, perusahaan dapat menyesuaikan strategi persediaan secara lebih terarah dan responsif terhadap risiko operasional.

1. Variabilitas Permintaan (Demand Variability)

Semakin besar fluktuasi permintaan, semakin tinggi kebutuhan safety stock. Standar deviasi permintaan biasanya digunakan untuk mengukur tingkat ketidakpastian ini dan membantu menentukan cadangan minimum agar tetap memenuhi kebutuhan pasar.

2. Variabilitas Lead Time (Lead Time Variability)

Ketidakpastian waktu pengiriman dari supplier membuat perusahaan perlu menyediakan cadangan tambahan. Faktor seperti kondisi logistik, kualitas perencanaan pemasok, maupun kejadian eksternal memengaruhi kestabilan lead time.

3. Service Level yang Ditargetkan

Semakin tinggi tingkat layanan yang ingin dicapai (misalnya 95%, 98%, atau 99%), semakin besar safety stock yang dibutuhkan. Hal ini berkaitan dengan seberapa besar toleransi perusahaan terhadap risiko stockout.

4. Akurasi Forecast (Forecast Accuracy)

Ketepatan peramalan permintaan sangat berpengaruh pada besarnya cadangan. Forecast yang sering meleset memaksa perusahaan menambah buffer untuk mengurangi ketidaksesuaian antara prediksi dan kenyataan.

5. Frekuensi Replenishment

Semakin jarang perusahaan melakukan pemesanan ulang, semakin besar kebutuhan safety stock untuk menjaga ketersediaan selama periode antar pemesanan. Sistem replenishment yang lebih sering membantu menekan kebutuhan cadangan berlebih.

6. Risiko Supply Chain (Supply Chain Risk)

Faktor risiko seperti ketergantungan pada single supplier, ketidakstabilan geopolitik, kualitas bahan baku, hingga bencana alam dapat memengaruhi jumlah cadangan yang diperlukan. Semakin tinggi risiko, semakin besar persediaan pelindung yang dibutuhkan.

7. Karakteristik Produk dan Pola Permintaan

Produk seasonal, perishable, atau slow-moving memerlukan pendekatan perhitungan cadangan yang berbeda. Pola permintaan seperti musiman, siklik, atau sporadis juga memengaruhi strategi penentuan safety stock.

8. Strategi Supply Chain Perusahaan (Lean, Agile, atau Hybrid)

Perusahaan yang menerapkan pendekatan lean cenderung menekan stok, sehingga safety stock dihitung lebih ketat. Sebaliknya, model agile mungkin memerlukan buffer lebih besar untuk menyesuaikan permintaan cepat dan dinamis.

Baca juga : Dead Stock: Pengertian, Penyebab dan Cara Mencegahnya

Teknologi dalam Menjaga Safety Stock

Pemanfaatan teknologi menjadi semakin krusial dalam manajemen safety stock karena ketidakpastian permintaan dan pasokan dapat terjadi secara dinamis. Sistem modern seperti sistem ERP dan Inventory Management System memungkinkan perusahaan untuk melakukan monitoring real-time, memprediksi fluktuasi permintaan, serta menghitung cadangan yang optimal berdasarkan data historis dan variabilitas lead time. Brand ERP seperti SAP S/4HANA, Acumatica, Oracle NetSuite, Microsoft Dynamics 365, Odoo, dan Epicor Kinetic menyediakan modul persediaan yang mendukung perhitungan safety stock secara otomatis, sehingga pengambilan keputusan menjadi lebih cepat dan akurat.

Selain itu, teknologi modern juga memanfaatkan forecasting berbasis AI dan machine learning, yang mampu menganalisis pola permintaan yang kompleks, memprediksi lonjakan musiman, dan menyesuaikan jumlah safety stock secara dinamis. Dengan pendekatan ini, perusahaan dapat mengurangi risiko kelebihan atau kekurangan stok serta meningkatkan service level tanpa harus menambah biaya penyimpanan secara signifikan. ERP modern biasanya memiliki fitur integrasi antara forecasting, MRP (Material Requirement Planning), dan pengelolaan supplier, sehingga setiap perubahan dalam rantai pasok langsung memengaruhi perhitungan cadangan.