Quality Assurance: Definisi, Peran & Metode pada Industri Manufaktur

Quality Assurance dalam proses manufaktur kini menjadi salah satu penopang utama untuk menjaga kelancaran produksi di tengah tuntutan pasar yang semakin kompetitif. Dalam lingkungan industri yang bergerak cepat, perusahaan dituntut untuk memastikan setiap tahapan produksi berjalan konsisten, akurat, dan mampu memenuhi standar kualitas yang terus meningkat.

Peran QA yang semakin strategis membuatnya tidak hanya sekadar bagian dari pemeriksaan kualitas, tetapi juga elemen yang memengaruhi efisiensi, biaya operasional, hingga kepuasan pelanggan. Ketika mekanisme pemastian kualitas diterapkan secara menyeluruh, perusahaan memiliki peluang lebih besar untuk menekan tingkat defect, meminimalkan pemborosan, dan meningkatkan kecepatan output tanpa mengorbankan standar.

Apa itu Quality Assurance?

Quality Assurance adalah rangkaian proses terstruktur yang dirancang untuk memastikan setiap produk yang dihasilkan memenuhi standar kualitas yang telah ditetapkan. Fokus utamanya bukan hanya pada pemeriksaan akhir, tetapi pada pencegahan kesalahan sejak tahap perencanaan, desain, hingga pelaksanaan proses produksi. Melalui pendekatan yang sistematis, QA membantu perusahaan menjaga konsistensi kualitas, mengurangi potensi cacat, serta meningkatkan efisiensi operasional secara menyeluruh.

Peran QA dalam Meningkatkan Efisiensi Produksi

Quality Assurance memiliki kontribusi yang sangat besar dalam menjaga ritme produksi tetap stabil, efisien, dan bebas dari gangguan yang bersifat preventable. Melalui pendekatan yang berfokus pada pencegahan kesalahan, QA membantu perusahaan mengamankan alur produksi dari potensi defect yang dapat memicu downtime ataupun pemborosan biaya. Dengan pengelolaan kualitas yang konsisten, perusahaan dapat meningkatkan output tanpa mengorbankan standar yang sudah ditentukan.

- Mengurangi tingkat cacat (defect rate)

QA memastikan proses pengawasan dan pengujian dilakukan secara konsisten sehingga potensi cacat dapat ditemukan lebih awal sebelum memengaruhi batch produksi. - Meningkatkan stabilitas proses produksi

Dengan adanya prosedur standar dan kontrol kualitas yang ketat, proses produksi berjalan lebih terprediksi dan minim variasi. - Meminimalkan downtime akibat masalah kualitas

Deteksi masalah sejak dini mencegah gangguan yang dapat menyebabkan penghentian produksi atau rework berkepanjangan. - Menghemat biaya operasional

Dengan menurunkan jumlah scrap, rework, dan barang rusak, QA membantu perusahaan menggunakan sumber daya secara lebih optimal. - Mendukung pengambilan keputusan berbasis data

QA mendorong dokumentasi dan analisis kualitas secara berkelanjutan sehingga manajemen dapat menentukan tindakan korektif atau preventif dengan lebih akurat. - Mempercepat waktu siklus produksi (cycle time)

Proses yang lebih stabil dan bebas error memungkinkan perusahaan mempercepat aliran produksi dari awal hingga selesai. - Meningkatkan kepuasan pelanggan

Konsistensi kualitas yang terjaga membuat produk lebih dapat diandalkan, sehingga mengurangi komplain dan meningkatkan loyalitas pelanggan.

Prinsip-Prinsip Dasar Quality Assurance

Penerapan Quality Assurance tidak dapat berjalan efektif tanpa fondasi prinsip-prinsip dasar yang menjadi acuan dalam setiap aktivitas pengendalian kualitas. Prinsip-prinsip ini membantu perusahaan menjaga konsistensi proses, mencegah terjadinya kesalahan berulang, serta memastikan setiap bagian dari lini produksi bergerak dalam standar yang sama. Berikut prinsip-prinsip dasar Quality Assurance:

- Standardisasi proses

Semua langkah kerja harus mengikuti prosedur baku (SOP) agar hasil produksi konsisten, dapat diprediksi, dan mudah dievaluasi bila terjadi penyimpangan. - Pendekatan pencegahan (prevention over inspection)

QA menekankan upaya mencegah kesalahan sejak awal melalui perencanaan, desain proses, dan kontrol awal, bukan hanya menemukan cacat di akhir. - Continuous improvement (perbaikan berkelanjutan)

QA mendorong evaluasi rutin untuk menemukan peluang perbaikan sehingga proses produksi menjadi semakin efisien dan adaptif. - Risk-based thinking

Setiap potensi risiko pada proses produksi harus diidentifikasi sejak awal untuk mencegah dampak kualitas yang tidak diinginkan. - Penggunaan data dan analisis

Keputusan terkait kualitas harus didasarkan pada data nyata seperti statistik produksi, tren defect, dan laporan inspeksi, bukan asumsi. - Keterlibatan seluruh tim

QA bukan hanya tugas departemen kualitas, tetapi membutuhkan kolaborasi dari operator, supervisor, engineer, hingga manajemen. - Dokumentasi dan traceability

Semua aktivitas, hasil inspeksi, dan perubahan proses perlu didokumentasikan agar setiap masalah mudah dilacak dan dianalisis.

Baca juga: Preventive Maintenance: Pengertian, Jenis dan Langkah-langkahnya

Metode Quality Assurance

Penerapan metode Quality Assurance menjadi kunci untuk memastikan proses produksi berjalan lebih terukur, konsisten, dan mampu memenuhi standar yang ditetapkan. Setiap metode dirancang untuk membantu perusahaan mencegah masalah kualitas sejak awal alur produksi, bukan hanya memeriksa hasil akhir. Dengan memilih metode QA yang tepat, perusahaan dapat meningkatkan stabilitas proses, mempercepat perbaikan, serta memperkuat fondasi kualitas secara menyeluruh.

1. PDCA (Plan-Do-Check-Act)

Metode ini merupakan siklus perbaikan berkelanjutan yang dimulai dari perencanaan proses, pelaksanaan, evaluasi hasil, hingga tindakan korektif. PDCA membantu perusahaan mengenali area yang memerlukan peningkatan dan menjaga agar proses produksi terus berkembang secara sistematis.

2. FMEA (Failure Mode and Effects Analysis)

FMEA digunakan untuk mengidentifikasi potensi kegagalan dalam proses atau produk sebelum masalah tersebut terjadi. Dengan menilai tingkat risiko berdasarkan severity, occurrence, dan detection, perusahaan dapat memprioritaskan tindakan perbaikan yang paling kritis untuk menjaga kualitas produksi.

3. Six Sigma & DMAIC

Six Sigma adalah pendekatan berbasis statistik yang bertujuan mengurangi variasi dan cacat dalam proses produksi. Melalui tahapan DMAIC (Define, Measure, Analyze, Improve, Control), perusahaan dapat meningkatkan kapabilitas proses secara signifikan sekaligus mendorong konsistensi kualitas.

4. Statistical Process Control (SPC)

SPC memanfaatkan data statistik untuk memantau dan mengendalikan proses produksi secara real-time. Dengan menggunakan control chart, tim QA dapat mendeteksi penyimpangan lebih awal sehingga tindakan korektif dapat dilakukan sebelum kualitas produk terpengaruh.

5. Root Cause Analysis (5 Why, Fishbone Diagram)

Metode ini berfokus pada pencarian akar masalah secara sistematis agar solusi yang diberikan benar-benar menyasar penyebab utama. Penggunaan 5 Why ataupun diagram Ishikawa membantu tim menganalisis faktor manusia, mesin, material, metode, lingkungan, hingga pengukuran yang berpotensi menimbulkan cacat.

6. Quality Audits (Internal & External)

Audit kualitas memastikan bahwa seluruh proses dan dokumentasi telah mengikuti standar yang ditetapkan, baik internal maupun sesuai regulasi eksternal. Melalui audit berkala, perusahaan dapat mengidentifikasi ketidaksesuaian dan memastikan kepatuhan terhadap standar industri.

7. Sampling Inspection

Metode ini digunakan ketika pemeriksaan seluruh produk tidak memungkinkan. Dengan memilih sampel secara representatif, QA dapat menilai kualitas batch produksi dan menentukan apakah perlu dilakukan inspeksi tambahan atau tindakan korektif.

Baca juga: Apa saja Quality Control dalam Manufaktur?

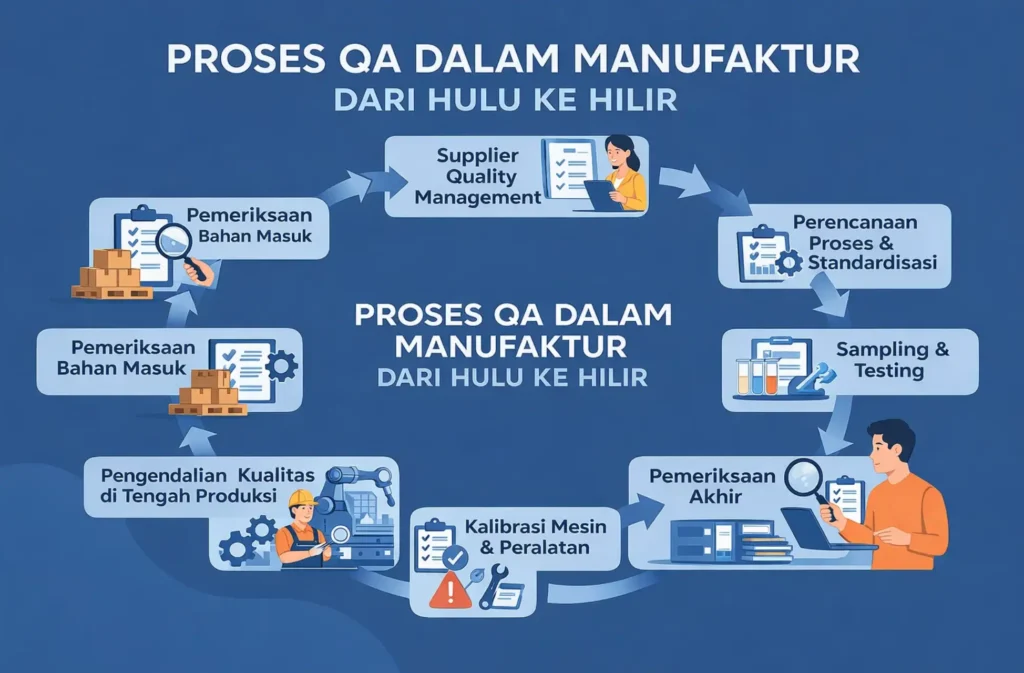

Proses QA dalam Manufaktur dari Hulu ke Hilir

Proses Quality Assurance dalam manufaktur mencakup rangkaian aktivitas menyeluruh yang memastikan kualitas terjaga sejak material diterima hingga produk akhir dikirimkan ke pelanggan. Dengan pendekatan dari hulu ke hilir, setiap tahapan produksi dapat dikendalikan secara konsisten untuk mencegah terjadinya cacat atau gangguan yang berdampak pada output.

- Incoming Material Inspection (Pemeriksaan Bahan Masuk)

QA melakukan pengecekan terhadap bahan baku dan komponen yang datang dari pemasok untuk memastikan kualitasnya memenuhi spesifikasi yang telah ditetapkan sebelum digunakan dalam proses produksi. - Supplier Quality Management

Pengawasan kualitas pemasok dilakukan melalui evaluasi berkala, audit, dan monitoring performa untuk memastikan bahwa material yang dikirimkan selalu konsisten dan sesuai standar. - Process Planning & Standardization

QA membantu menetapkan SOP, work instruction, serta parameter proses yang menjadi acuan pada tahap produksi sehingga variasi dapat diminimalkan dan hasil lebih stabil. - In-Process Quality Control (Pengendalian Kualitas di Tengah Produksi)

Pemeriksaan dilakukan pada berbagai titik proses untuk memastikan produk setengah jadi tetap dalam batas toleransi yang ditetapkan sehingga potensi cacat bisa ditemukan lebih awal. - Machine & Equipment Calibration

Peralatan produksi harus dikalibrasi secara rutin untuk menjamin akurasinya sehingga tidak menimbulkan hasil yang bias atau menyimpang. - Sampling & Testing

Pengujian dilakukan pada sampel produk untuk memastikan kualitas batch memenuhi standar tanpa harus memeriksa satu per satu seluruh item yang diproduksi. - Final Inspection (Pemerikasaan Akhir)

Produk yang sudah selesai diproduksi menjalani inspeksi visual, dimensi, ataupun fungsional untuk memastikan tidak ada cacat sebelum dikemas atau dikirimkan ke pelanggan. - Corrective and Preventive Action (CAPA)

Ketika ditemukan ketidaksesuaian, QA melakukan investigasi untuk menemukan akar masalah dan menerapkan tindakan korektif serta preventif agar tidak terulang kembali. - Documentation & Traceability

Seluruh aktivitas inspeksi, pengujian, dan hasil produksi didokumentasikan secara sistematis agar setiap masalah dapat ditelusuri dan dianalisis secara cepat ketika diperlukan.

Baca Juga: Apa itu Just In Time Manufacturing? Cara Kerja & Contoh Penerapannya

KPI Penting dalam Quality Assurance

Pengukuran kinerja dalam Quality Assurance menjadi fondasi penting untuk memastikan setiap aktivitas pengendalian kualitas berjalan efektif dan memberikan dampak nyata bagi produksi. KPI juga membantu manajemen mengambil keputusan berbasis data sehingga strategi peningkatan kualitas dapat dilakukan secara lebih terarah dan terukur. Berikut KPI penting dalam Quality Assurance beserta penjelasannya:

- Audit Findings (Jumlah Temuan Audit)

Memantau temuan dalam audit kualitas internal maupun eksternal. Semakin sedikit temuan, semakin kuat sistem manajemen kualitas yang diterapkan. - Defect Rate (Tingkat Cacat)

Mengukur persentase produk yang tidak memenuhi standar kualitas dibandingkan total produksi. Semakin rendah defect rate, semakin efisien proses produksi dan semakin baik pengendalian kualitasnya. - First Pass Yield (FPY)

Menghitung jumlah produk yang langsung lolos pemeriksaan tanpa perlu rework. KPI ini menjadi indikator seberapa stabil dan akurat proses produksi dalam menghasilkan output berkualitas sejak pertama kali. - Defect per Million Opportunities (DPMO)

Digunakan terutama dalam pendekatan Six Sigma untuk mengukur jumlah cacat per satu juta peluang terjadinya cacat. DPMO membantu menilai kapabilitas proses secara lebih detail dan presisi. - Cost of Poor Quality (COPQ)

Mengukur biaya yang timbul akibat produk cacat, rework, scrap, maupun komplain pelanggan. Semakin kecil COPQ, semakin efisien sistem QA dalam mencegah pemborosan biaya. - Rework Rate

Menilai persentase produk yang harus diperbaiki sebelum memenuhi standar. Tingkat rework yang tinggi menunjukkan adanya masalah pada stabilitas proses atau kontrol kualitas di awal produksi. - Return Rate / Customer Complaint Rate

Mengukur tingkat pengembalian produk dari pelanggan atau jumlah komplain terkait kualitas. KPI ini membantu menilai kualitas produk dari sudut pandang pelanggan secara langsung. - Cycle Time for Quality Inspection

Mengukur berapa lama waktu yang dibutuhkan untuk inspeksi kualitas. Cycle time yang semakin cepat tanpa mengorbankan ketelitian mencerminkan proses QA yang efisien dan responsif.

Baca juga: 10 Software Manufaktur Terbaik di Indonesia 2025

Teknologi yang Mendukung Quality Assurance

Dengan memanfaatkan solusi digital, perusahaan tidak hanya dapat mendeteksi masalah lebih dini, tetapi juga menganalisis data secara real-time untuk pengambilan keputusan yang lebih tepat. Integrasi teknologi QA ini membantu menjaga konsistensi kualitas, meningkatkan efisiensi produksi, serta menekan biaya akibat cacat produk atau rework.

- IoT Sensor untuk Monitoring Proses

Sensor IoT dipasang pada mesin atau lini produksi untuk memantau parameter kritis secara real-time, seperti suhu, tekanan, atau kelembaban. Data ini membantu tim QA mendeteksi potensi deviasi sebelum memengaruhi kualitas produk. - Machine Vision / AI Inspection

Sistem penglihatan mesin menggunakan kamera dan algoritma AI untuk inspeksi visual secara otomatis, mendeteksi cacat yang mungkin terlewat oleh pemeriksaan manual, serta meningkatkan kecepatan inspeksi tanpa mengorbankan akurasi. - MES (Manufacturing Execution System) + ERP dengan Modul Quality Management

Integrasi MES dan sistem ERP memungkinkan pengelolaan data produksi dan kualitas secara menyeluruh, mulai dari pelacakan bahan baku hingga laporan inspeksi final, sehingga QA dapat dilakukan dengan lebih terstruktur. - Data Analytics & Real-Time Monitoring

Analisis data dari seluruh proses produksi memungkinkan identifikasi tren, pola cacat, dan area berisiko tinggi. Hal ini mendukung tindakan preventif berbasis data yang lebih akurat dan cepat. - Automated Testing & Calibration

Teknologi otomatisasi dalam pengujian dan kalibrasi peralatan memastikan alat ukur tetap presisi, mengurangi human error, dan menjamin hasil pengukuran konsisten. - Digital Documentation & Traceability Tools

Platform digital untuk pencatatan dan pelacakan proses QA mempermudah audit, pelaporan, serta analisis historis untuk Continuous Improvement.

Baca juga: 10 Software ERP Terbaik di Indonesia 2025

Kesmipulan

Secara keseluruhan, Quality Assurance merupakan fondasi penting yang memungkinkan perusahaan manufaktur menjaga konsistensi kualitas, meningkatkan efisiensi produksi, dan menekan potensi kerugian akibat produk cacat. Dengan penerapan prinsip, metode, proses dari hulu ke hilir, pemantauan KPI yang tepat, serta dukungan teknologi modern, QA tidak hanya menjadi alat pengendalian kualitas tetapi juga strategi penting untuk meningkatkan daya saing perusahaan di pasar yang semakin kompetitif.

Bagi perusahaan yang ingin menerapkan sistem QA lebih optimal atau menilai kesiapan implementasi ERP untuk mendukung pengendalian kualitas, konsultasi dengan Review-ERP dapat menjadi langkah awal yang tepat. Dengan pengalaman dalam memberikan insight seputar software ERP dan modul Quality Management, Review-ERP dapat membantu menentukan solusi yang paling sesuai untuk kebutuhan manufaktur Anda, sehingga QA dan efisiensi produksi dapat berjalan lebih maksimal