BLOG Review-ERP

Tetap update dengan berita dan wawasan terkini tentang Software ERP, inovasi teknologi, serta perkembangan terbaru dalam pengelolaan bisnis di era industri 4.0 di Indonesia.

Loss Prevention: Penyebab, Dampak dan Strateginya

Loss prevention menjadi perhatian krusial bagi bisnis retail di tengah persaingan yang semakin ketat dan margin keuntungan yang kian menipis. Ketika volume transaksi meningkat dan operasional melibatkan banyak titik kontrol, potensi terjadinya kehilangan barang maupun kebocoran nilai tidak dapat dihindari begitu saja.

Tanpa pengelolaan yang tepat, kerugian kecil yang terjadi secara berulang dapat terakumulasi dan secara perlahan menggerus performa keuangan perusahaan. Dalam praktiknya, isu loss prevention tidak hanya berkaitan dengan pencurian, tetapi juga mencerminkan efektivitas proses, kedisiplinan operasional, serta pemanfaatan teknologi dan sumber daya manusia.

Apa itu Loss Prevention?

Loss prevention merujuk pada serangkaian pendekatan, kebijakan, dan praktik operasional yang diterapkan oleh perusahaan—terutama di sektor retail—untuk meminimalkan potensi kehilangan aset dan nilai bisnis yang muncul selama aktivitas operasional berlangsung.

Pendekatan ini mencakup upaya pencegahan terhadap berbagai sumber kerugian, baik yang bersifat disengaja maupun tidak disengaja, yang dapat memengaruhi ketersediaan barang, keakuratan data, dan stabilitas keuangan perusahaan.

Dalam konteks bisnis modern, loss prevention tidak berdiri sebagai fungsi keamanan semata, melainkan terintegrasi dengan proses manajemen persediaan, pengendalian internal, serta pemanfaatan teknologi. Melalui penerapan loss prevention yang terstruktur, perusahaan berupaya menjaga konsistensi stok, meningkatkan transparansi operasional, dan memastikan setiap aktivitas bisnis berjalan sesuai dengan prosedur yang telah ditetapkan.

Penyebab Utama Terjadinya Loss Prevention di Bisnis

Penyebab terjadinya permasalahan loss prevention di bisnis umumnya berkaitan dengan kombinasi faktor manusia, proses, dan sistem yang belum berjalan secara optimal. Ketika pengendalian internal tidak dirancang dengan baik atau tidak diterapkan secara konsisten, celah operasional dapat muncul dan membuka peluang terjadinya kehilangan aset maupun kebocoran nilai bisnis. Beberapa penyebab utama terjadinya loss prevention issue di bisnis antara lain:

- Kurangnya pemanfaatan teknologi pendukung, seperti inventory management system atau ERP, yang berfungsi mendeteksi anomali stok dan transaksi secara dini.

- Pencurian oleh pelanggan (shoplifting) yang terjadi akibat minimnya pengawasan, tata letak toko yang kurang efektif, atau absennya sistem keamanan yang memadai.

- Kecurangan internal karyawan, seperti manipulasi transaksi, pengambilan barang tanpa prosedur, atau penyalahgunaan wewenang dalam proses operasional.

- Kesalahan administrasi dan pencatatan, termasuk input data stok yang tidak akurat, kesalahan pada sistem POS, atau ketidaksesuaian antara stok fisik dan data sistem.

- Proses penerimaan dan penyimpanan barang yang lemah, misalnya tidak adanya prosedur pengecekan ganda saat barang datang atau pengelolaan gudang yang tidak terkontrol.

- Kerusakan dan kedaluwarsa produk, terutama pada bisnis retail dengan produk fast moving atau memiliki masa simpan terbatas.

Baca juga: 6 Software Retail ERP Terbaik di Indonesia 2025

Dampak Loss Prevention Terhadap Kinerja Bisnis

Dampak loss prevention terhadap kinerja bisnis dapat terlihat secara langsung maupun tidak langsung pada berbagai aspek operasional dan finansial perusahaan. Ketika potensi kehilangan tidak dikelola dengan baik, bisnis berisiko mengalami penurunan performa yang berkelanjutan, terutama dalam industri retail yang sangat bergantung pada volume penjualan dan efisiensi biaya. Beberapa dampak utama loss prevention terhadap kinerja bisnis meliputi:

- Hambatan terhadap pertumbuhan jangka panjang, karena tingginya tingkat kerugian membuat perusahaan lebih berhati-hati dalam ekspansi, investasi, atau inovasi.

- Penurunan margin keuntungan, karena kehilangan stok dan nilai aset menyebabkan selisih antara pendapatan yang diharapkan dan realisasi keuntungan.

- Gangguan arus kas, akibat biaya tambahan untuk mengganti barang hilang, melakukan audit ulang, atau memperbaiki kesalahan operasional.

- Menurunnya akurasi data bisnis, khususnya pada laporan persediaan dan penjualan, yang dapat berdampak pada keputusan manajerial yang kurang tepat.

- Inefisiensi operasional, karena tim harus mengalokasikan waktu dan sumber daya untuk menangani masalah kehilangan dibandingkan fokus pada pengembangan bisnis.

- Risiko reputasi dan kepercayaan internal, terutama jika kasus kehilangan melibatkan karyawan dan menciptakan iklim kerja yang tidak sehat.

Strategi Loss Prevention secara Operasional

Strategi loss prevention secara operasional berfokus pada penguatan aktivitas harian yang paling sering bersentuhan langsung dengan stok, transaksi, dan pergerakan barang. Pendekatan ini menekankan pentingnya konsistensi proses, kejelasan tanggung jawab, serta pengawasan yang terintegrasi agar potensi kehilangan dapat ditekan sejak awal. Dengan strategi operasional yang tepat, perusahaan tidak hanya mencegah kerugian, tetapi juga meningkatkan efisiensi dan disiplin kerja di seluruh lini operasional.

- Penetapan dan penerapan SOP yang ketat

Prosedur operasional standar yang jelas membantu memastikan setiap aktivitas, mulai dari penerimaan barang hingga penjualan, berjalan dengan cara yang sama dan terkontrol. SOP yang terdokumentasi dengan baik meminimalkan ruang interpretasi individu yang dapat memicu kesalahan atau penyimpangan. - Pengendalian penerimaan barang (receiving control)

Proses penerimaan barang perlu dilengkapi dengan pengecekan jumlah, kondisi, dan kesesuaian dokumen secara menyeluruh. Langkah ini berfungsi untuk mencegah selisih stok sejak awal sebelum barang masuk ke sistem dan gudang. - Pemisahan tugas (segregation of duties)

Pembagian peran antara pihak yang menerima barang, mencatat stok, dan melakukan penjualan mengurangi risiko kecurangan internal. Dengan tidak menumpuk wewenang pada satu individu, kontrol internal dapat berjalan lebih efektif. - Pengaturan layout toko dan gudang

Tata letak yang terstruktur memudahkan pengawasan visual serta membatasi area rawan kehilangan. Penempatan produk bernilai tinggi di area yang mudah dipantau dapat menurunkan risiko pencurian. - Stock opname dan audit internal berkala

Pengecekan fisik stok secara rutin membantu mendeteksi selisih lebih dini. Hasil stock opname juga menjadi dasar evaluasi efektivitas proses operasional dan sistem yang digunakan. - Pengawasan transaksi penjualan

Monitoring transaksi melalui sistem POS dan rekonsiliasi penjualan dengan stok fisik membantu mengidentifikasi pola transaksi yang tidak wajar. Langkah ini penting untuk mencegah manipulasi data dan kebocoran pendapatan. - Pelatihan dan peningkatan kesadaran karyawan

Karyawan yang memahami dampak kehilangan terhadap bisnis cenderung lebih patuh terhadap prosedur. Pelatihan rutin juga membantu menciptakan budaya kerja yang lebih bertanggung jawab dan transparan.

Indikator dan Metrik Loss Prevention

Indikator dan metrik loss prevention berperan sebagai alat ukur untuk menilai seberapa efektif upaya pengendalian kerugian yang diterapkan dalam operasional bisnis. Melalui pemantauan data yang konsisten, perusahaan dapat mengidentifikasi pola kehilangan, mengevaluasi kelemahan proses, serta mengambil keputusan berbasis fakta.

Tanpa metrik yang jelas, strategi loss prevention berisiko berjalan tanpa arah dan sulit dioptimalkan. Beberapa indikator dan metrik yang umum digunakan dalam loss prevention antara lain:

- Incident report frequency

Mencatat jumlah kejadian kehilangan atau pelanggaran prosedur dalam periode tertentu. Data ini membantu perusahaan mengevaluasi area operasional yang paling rentan terhadap loss. - Shrinkage rate

Mengukur persentase selisih antara stok tercatat di sistem dengan stok fisik yang sebenarnya. Metrik ini sering digunakan sebagai indikator utama tingkat kehilangan dalam bisnis retail. - Inventory accuracy

Menunjukkan tingkat kesesuaian antara data persediaan di sistem dengan kondisi aktual di lapangan. Akurasi stok yang tinggi mencerminkan proses pencatatan dan pengendalian yang berjalan dengan baik. - Stock variance

Menggambarkan selisih kuantitas atau nilai persediaan dalam periode tertentu. Varians yang besar dapat menjadi sinyal adanya masalah pada penerimaan, penyimpanan, atau penjualan barang. - Sales to inventory ratio

Membandingkan nilai penjualan dengan nilai persediaan yang tersedia. Rasio ini membantu melihat apakah perputaran stok berjalan wajar atau terdapat potensi kehilangan yang tersembunyi. - Void, refund, dan return rate

Memantau frekuensi pembatalan transaksi, pengembalian dana, dan retur barang. Tingkat yang tidak normal dapat mengindikasikan penyalahgunaan sistem atau kelemahan kontrol transaksi. - Cycle count discrepancy

Mengukur selisih hasil perhitungan stok berkala dengan data sistem. Metrik ini berguna untuk mendeteksi masalah sejak dini tanpa menunggu stock opname tahunan.

Baca juga: 8 Software Inventory Management Terbaik di Indonesia 2025

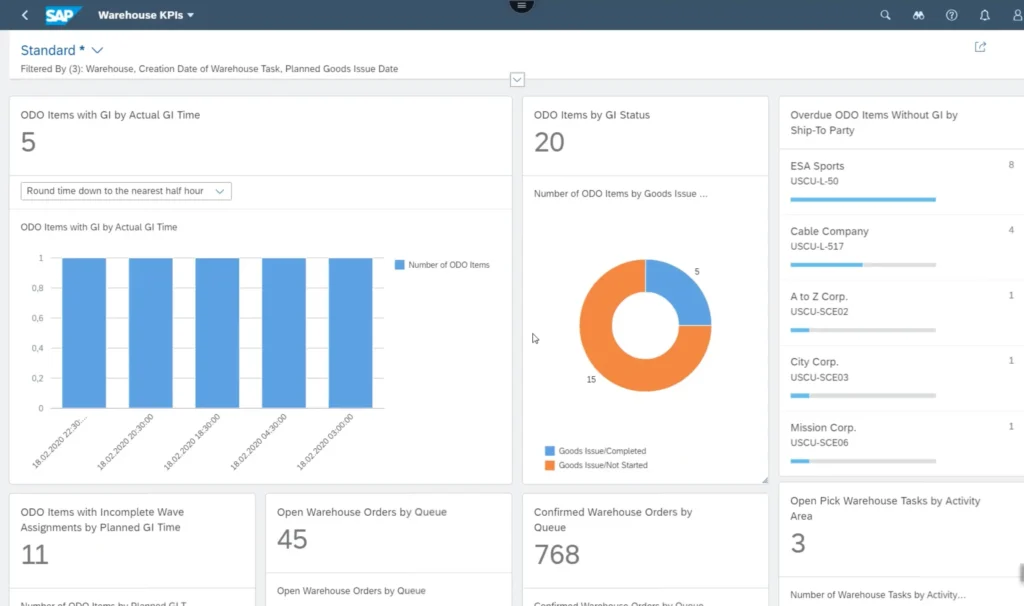

Peran Teknologi dalam Loss Prevention

Peran teknologi dalam loss prevention semakin signifikan seiring meningkatnya kompleksitas operasional bisnis retail dan tingginya volume transaksi harian. Teknologi membantu perusahaan tidak hanya dalam melakukan pengawasan, tetapi juga dalam mengidentifikasi pola, mendeteksi anomali, serta memperkuat kontrol internal secara real time. Dengan dukungan sistem yang tepat, upaya loss prevention dapat dilakukan secara lebih proaktif dan terukur.

Beberapa bentuk pemanfaatan teknologi dalam loss prevention antara lain:

- Data analytics dan reporting

Analisis data membantu perusahaan mengenali tren kehilangan dan area operasional yang paling berisiko. Laporan yang komprehensif mendukung pengambilan keputusan berbasis data. - Sistem POS (Point of Sale) terintegrasi

POS modern memungkinkan pencatatan transaksi yang lebih akurat dan transparan. Data penjualan dapat langsung dikaitkan dengan stok, sehingga selisih dapat terdeteksi lebih cepat. - Inventory Management System

Sistem ini membantu memantau pergerakan barang dari penerimaan hingga penjualan. Melalui pembaruan data stok secara real time, risiko kesalahan pencatatan dan kehilangan dapat diminimalkan. - CCTV dan video analytics

Pengawasan visual berperan penting dalam mencegah pencurian dan pelanggaran prosedur. Teknologi analitik video bahkan dapat membantu mengidentifikasi perilaku mencurigakan secara otomatis. - RFID dan barcode system

Teknologi ini meningkatkan akurasi pelacakan barang, terutama pada produk bernilai tinggi atau fast moving. Proses stock opname juga menjadi lebih cepat dan presisi. - ERP (Enterprise Resource Planning)

Sistem ERP mengintegrasikan data penjualan, persediaan, keuangan, dan operasional dalam satu sistem. Integrasi ini memudahkan analisis anomali dan memperkuat kontrol internal secara menyeluruh.

Kesimpulan

Loss prevention merupakan elemen penting yang tidak dapat dipisahkan dari keberlangsungan bisnis retail, terutama dalam menjaga stabilitas operasional dan kesehatan keuangan perusahaan. Melalui pemahaman yang menyeluruh terhadap penyebab, dampak, strategi operasional, indikator kinerja, serta peran teknologi, perusahaan memiliki fondasi yang lebih kuat untuk mengendalikan potensi kehilangan secara berkelanjutan.

Dalam implementasinya, keberhasilan loss prevention sangat dipengaruhi oleh dukungan sistem dan teknologi yang selaras dengan kebutuhan operasional bisnis. Pemilihan solusi seperti ERP dan inventory management system yang tepat dapat membantu mengintegrasikan data, memperkuat kontrol internal, dan mendeteksi anomali secara lebih akurat.

Jika Anda ingin memastikan strategi loss prevention berjalan optimal, berkonsultasi dengan Review ERP dapat menjadi langkah awal yang tepat untuk membantu Anda mengevaluasi dan memilih software ERP yang paling sesuai dengan skala, proses, dan kebutuhan bisnis Anda.

FAQ

Mengenal Frist-Expired-First-Out (FEFO), Manfaat, dan Langkah-Langkahnya

First-Expired-First-Out (FEFO) menjadi salah satu pendekatan penting dalam pengelolaan persediaan yang menekankan urutan penggunaan atau penjualan produk berdasarkan tanggal kedaluwarsanya. Penerapan prinsip ini semakin krusial di era bisnis modern, di mana konsumen menuntut produk yang selalu segar dan aman, sementara perusahaan menghadapi risiko kerugian jika stok tidak dikelola dengan tepat.

Dengan memperhatikan tanggal kedaluwarsa, perusahaan dapat meminimalkan pemborosan, menjaga kualitas produk, dan tetap menjaga kepercayaan pelanggan. Selain itu, teknologi memainkan peran yang semakin signifikan dalam mendukung sistem First-Expired-First-Out (FEFO). Penggunaan perangkat lunak inventori, barcode, atau sensor canggih memungkinkan pemantauan stok secara real-time dan rotasi produk yang lebih efisien.

Apa itu First-Expired-First-Out (FEFO)?

First-Expired-First-Out (FEFO) adalah sebuah metode pengelolaan persediaan di mana produk yang memiliki tanggal kedaluwarsa paling dekat diprioritaskan untuk digunakan atau dijual terlebih dahulu. Dengan kata lain, barang yang akan segera kadaluwarsa ditempatkan di posisi yang mudah diakses atau dijual lebih awal, sehingga risiko kerugian akibat produk kadaluwarsa dapat diminimalkan.

Tujuan dan Manfaat FEFO

Secara keseluruhan, penerapan FEFO memiliki dampak yang cukup signifikan bagi efisiensi operasional dan kualitas produk dalam bisnis. Metode ini tidak hanya membantu perusahaan mengurangi risiko kerugian akibat produk kadaluwarsa, tetapi juga mendukung kelancaran rantai pasok dan meningkatkan kepuasan pelanggan.

Selain itu, FEFO memungkinkan pengambilan keputusan yang lebih tepat terkait stok dan distribusi produk, sehingga operasi perusahaan menjadi lebih terkontrol dan terencana. Berikut beberapa tujuan dan manfaat FEFO:

- Meminimalkan kerugian akibat produk kadaluwarsa

Dengan memprioritaskan penggunaan atau penjualan produk yang akan segera kedaluwarsa, perusahaan dapat mengurangi jumlah barang yang harus dibuang atau dijual dengan diskon besar. - Menjaga kualitas dan keamanan produk

FEFO memastikan konsumen menerima produk yang masih segar atau aman, sehingga reputasi perusahaan dan kepuasan pelanggan tetap terjaga. - Meningkatkan efisiensi manajemen stok

Penataan barang berdasarkan tanggal kedaluwarsa membantu perusahaan mengelola stok dengan lebih sistematis dan menghindari penumpukan produk yang kurang bergerak. - Mendukung perencanaan produksi dan distribusi

Dengan pemantauan tanggal kedaluwarsa, perusahaan dapat merencanakan produksi baru atau distribusi ke outlet dengan lebih akurat, sehingga rantai pasok berjalan lebih lancar.

Baca Juga: Stock Replenishment: Peran, Jenis, Faktor dan Proses Alurnya

Kapan dan Dimana FEFO Diterapkan?

FEFO umumnya diterapkan pada produk yang memiliki tanggal kedaluwarsa jelas dan terbatas, seperti makanan segar, minuman, obat-obatan, dan kosmetik. Metode ini paling efektif digunakan di industri retail, farmasi, distribusi cold chain, serta manufaktur makanan dan minuman, di mana kualitas dan keamanan produk menjadi prioritas utama.

Penerapan FEFO juga sangat berguna di gudang dan pusat distribusi, karena memungkinkan perusahaan untuk mengatur rotasi stok secara sistematis sehingga produk yang mendekati masa kedaluwarsa bisa lebih cepat didistribusikan atau dijual. Selain itu, FEFO sering didukung oleh teknologi seperti sistem inventori, barcode, atau sensor canggih, yang mempermudah pemantauan stok secara real-time dan mengurangi risiko kesalahan dalam pengelolaan persediaan.

Baca juga: 8 Software Inventory Management Terbaik di Indonesia 2025

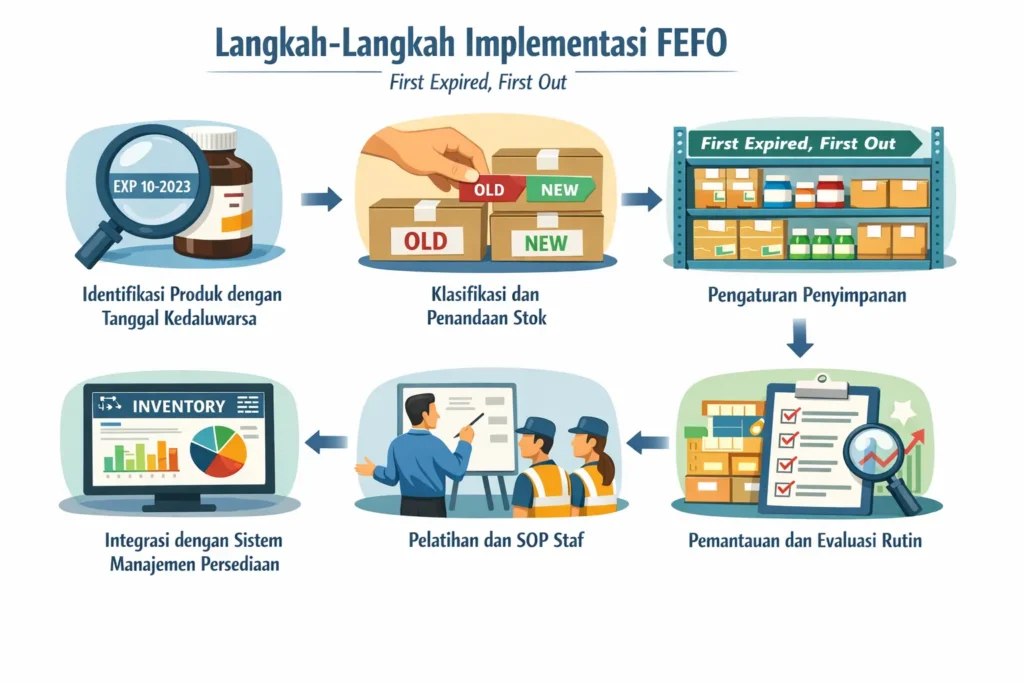

Langkah-Langkah Implementasi FEFO

Implementasi FEFO (First-Expired-First-Out) bukan sekadar mengatur persediaan berdasarkan tanggal kedaluwarsa, melainkan strategi yang memastikan kualitas produk tetap terjaga dan risiko kerugian akibat barang kadaluarsa diminimalkan.

Penerapan FEFO membutuhkan koordinasi yang baik antara sistem manajemen persediaan, prosedur operasional, dan pelatihan staf agar proses berjalan konsisten dan efektif. Berikut langkah-langkah implementasi FEFO:

- Identifikasi Produk dengan Tanggal Kedaluwarsa

Mulailah dengan memetakan semua produk yang memiliki tanggal kedaluwarsa, termasuk bahan baku, barang setengah jadi, maupun produk jadi. Penandaan yang jelas pada kemasan atau label sangat penting agar stok mudah dikenali dan diurutkan sesuai tanggal kedaluwarsa. - Klasifikasi dan Penandaan Stok

Gunakan sistem penandaan seperti barcode, RFID, atau label warna untuk membedakan tanggal kedaluwarsa setiap batch. Hal ini mempermudah staf gudang untuk mengambil produk yang akan segera kadaluarsa terlebih dahulu. - Pengaturan Penyimpanan

Susun produk di rak atau area penyimpanan sedemikian rupa sehingga barang yang lebih cepat kedaluwarsa ditempatkan di depan, sedangkan yang memiliki tanggal lebih lama berada di belakang. Aturan ini memudahkan pengambilan dan meminimalkan risiko kesalahan pengeluaran. - Integrasi dengan Sistem Manajemen Persediaan (Inventory System)

Sistem ERP atau software manajemen gudang harus mampu mencatat tanggal kedaluwarsa setiap item, memonitor stok secara real-time, dan memberikan peringatan jika barang mendekati masa kadaluarsa. Ini memastikan pengambilan stok selalu mengikuti prinsip FEFO secara konsisten. - Pelatihan dan SOP Staf

Karyawan gudang perlu dilatih untuk memahami prosedur FEFO, termasuk pengecekan tanggal kedaluwarsa, pengaturan stok, dan pencatatan di sistem. SOP (Standard Operating Procedure) yang jelas membantu menjaga konsistensi penerapan FEFO. - Pemantauan dan Evaluasi Rutin

Lakukan audit berkala untuk memastikan stok yang dikeluarkan sesuai FEFO, mengevaluasi efektivitas penyimpanan, dan mengidentifikasi potensi risiko waste. Pemantauan rutin membantu perusahaan menyesuaikan strategi jika terjadi perubahan pola permintaan atau pengiriman.

Selain FEFO, perusahaan juga bisa mempertimbangkan metode FIFO (First-In-First-Out) untuk produk yang tidak memiliki tanggal kedaluwarsa kritis, sehingga stok yang lebih lama tetap diprioritaskan keluar terlebih dahulu. Metode LIFO (Last-In-First-Out) kadang digunakan dalam situasi tertentu, misalnya saat harga bahan baku fluktuatif, meskipun tidak ideal untuk produk dengan masa kadaluarsa.

Baca juga: 8 Software Warehouse Management Terbaik di Indonesia 2025

Teknologi dalam Penerapan FEFO

Dengan dukungan sistem digital, perusahaan dapat memantau tanggal kedaluwarsa setiap item secara real-time, mengatur pengeluaran stok dengan tepat, serta mendapatkan peringatan dini untuk barang yang mendekati masa kadaluarsa.

Hal ini memungkinkan efisiensi operasional lebih tinggi dan risiko kerugian akibat produk kadaluarsa dapat ditekan secara signifikan. Beberapa teknologi yang umum digunakan dalam penerapan FEFO antara lain:

- Sistem Manajemen Persediaan (Inventory Management System / IMS)

Sistem ini mampu mencatat setiap batch produk beserta tanggal kedaluwarsanya, memantau stok secara real-time, dan membantu staf gudang dalam mengambil produk sesuai prinsip FEFO. Banyak IMS modern sudah dilengkapi dashboard visual yang menampilkan produk yang mendekati tanggal kadaluarsa sehingga pengambilan bisa lebih cepat dan tepat. - ERP (Enterprise Resource Planning) dengan Modul Warehouse/Inventory

ERP memungkinkan integrasi data antara gudang, produksi, dan distribusi. Dengan modul persediaan yang mendukung FEFO, sistem dapat otomatis mengarahkan pengambilan barang yang akan segera kadaluarsa, serta menyediakan laporan analitik untuk evaluasi dan perencanaan persediaan. - Barcode dan QR Code

Penandaan produk dengan barcode atau QR code memungkinkan pemindaian cepat saat penerimaan maupun pengeluaran barang. Sistem ini memastikan setiap batch tercatat dengan akurat, meminimalkan human error, dan mempercepat proses picking sesuai FEFO. - RFID (Radio Frequency Identification)

RFID memberikan kemampuan pelacakan stok secara otomatis tanpa harus memindai satu per satu. Dengan sensor RFID, staf gudang dapat mengetahui lokasi dan tanggal kedaluwarsa barang secara real-time, sehingga pengambilan barang yang akan segera kadaluarsa lebih efisien.

Kesimpulan

Penerapan metode First-Expired-First-Out (FEFO) menjadi langkah strategis bagi perusahaan yang mengelola produk dengan masa simpan terbatas, karena membantu menjaga kualitas produk sekaligus menekan potensi kerugian akibat kedaluwarsa. Melalui pengelolaan stok yang terstruktur, penandaan yang jelas, serta dukungan prosedur operasional yang konsisten, FEFO mendorong efisiensi rantai pasok dan meningkatkan keandalan proses distribusi. Ketika diterapkan secara tepat, metode ini tidak hanya berdampak pada pengendalian persediaan, tetapi juga berkontribusi pada kepuasan pelanggan dan reputasi bisnis dalam jangka panjang.

Namun, efektivitas FEFO sangat bergantung pada dukungan teknologi yang digunakan dalam operasional sehari-hari. Sistem inventory dan ERP yang tepat mampu membantu perusahaan memantau tanggal kedaluwarsa secara real-time, mengotomatiskan proses pengeluaran stok, serta menyediakan data analitik untuk pengambilan keputusan yang lebih akurat.

Jika Anda ingin memastikan penerapan FEFO berjalan optimal dan sesuai dengan kebutuhan bisnis, berkonsultasi dengan Review ERP dapat menjadi langkah awal yang tepat untuk membantu Anda memilih software ERP yang paling sesuai dengan skala, industri, dan proses operasional perusahaan Anda.

Inventory Record: Fungsi, Komponen, dan Jenisnya

Inventory record menjadi elemen krusial dalam pengelolaan persediaan karena berperan sebagai rujukan utama bagi perusahaan dalam memahami pergerakan stok secara konsisten dan terukur. Melalui pencatatan yang tertata, bisnis dapat memperoleh gambaran yang lebih jelas mengenai ketersediaan barang, arus masuk dan keluar persediaan, serta pola penggunaan yang terjadi dari waktu ke waktu, sehingga risiko ketidaksesuaian data dapat ditekan sejak awal.

Ketika fungsi, komponen, dan cara menjaga pencatatan persediaan dikelola dengan baik, perusahaan memiliki fondasi data yang lebih andal untuk mendukung kelancaran operasional sekaligus menjaga stabilitas kinerja bisnis secara berkelanjutan.

Apa itu Inventory Record?

Inventory record menggambarkan rangkaian catatan yang digunakan perusahaan untuk mendokumentasikan seluruh aktivitas yang berkaitan dengan persediaan, baik dari sisi jumlah, lokasi, maupun pergerakannya dalam periode tertentu. Melalui pencatatan ini, perusahaan memperoleh gambaran yang lebih terstruktur mengenai kondisi stok yang tersedia, perubahan yang terjadi akibat transaksi, serta keterkaitannya dengan aktivitas operasional sehari-hari.

Fungsi dan Tujuan Inventory Record

Fungsi dan tujuan inventory record tidak hanya berkaitan dengan pencatatan stok semata, tetapi juga berperan besar dalam menjaga keteraturan operasional dan kualitas pengambilan keputusan bisnis. Keseluruhan fungsi ini saling terhubung dan membentuk dasar yang kuat bagi efisiensi, pengendalian biaya, dan keberlanjutan operasional.

- Mengontrol ketersediaan stok

Inventory record membantu perusahaan memantau jumlah persediaan secara berkelanjutan sehingga potensi kekurangan maupun kelebihan stok dapat diantisipasi lebih dini. - Mendukung perencanaan pembelian dan produksi

Data persediaan yang tercatat dengan baik memberikan gambaran kebutuhan aktual, sehingga proses purchasing dan penjadwalan produksi dapat disesuaikan dengan kondisi nyata di lapangan. - Mengurangi risiko kesalahan dan selisih stok

Dengan pencatatan yang rapi, perbedaan antara stok fisik dan data sistem lebih mudah terdeteksi serta ditelusuri sumber permasalahannya. - Meningkatkan efisiensi operasional

Inventory record yang akurat memperlancar alur kerja gudang, distribusi, dan penjualan karena informasi stok dapat diakses dengan cepat dan jelas. - Menjadi dasar analisis dan evaluasi persediaan

Catatan persediaan memungkinkan perusahaan melakukan analisis perputaran stok, pola penggunaan barang, serta efektivitas strategi pengelolaan inventory. - Mendukung kebutuhan pelaporan dan audit

Inventory record berfungsi sebagai dokumentasi penting yang dapat digunakan untuk keperluan laporan internal, audit, maupun pemenuhan standar akuntansi yang berlaku.

Baca juga: Inventory Valuation: Pengertian, Metode dan Contohnya

Komponen Utama dalam Inventory Record

Komponen utama dalam inventory record membentuk kerangka data yang memastikan setiap informasi persediaan dapat dicatat, ditelusuri, dan dianalisis secara konsisten. Kelengkapan dan keterpaduan komponen ini sangat memengaruhi kualitas pengelolaan stok, baik untuk kebutuhan operasional harian maupun evaluasi jangka panjang. Ketika setiap elemen dicatat dengan jelas, perusahaan memiliki visibilitas yang lebih baik terhadap kondisi persediaan secara menyeluruh.

- Nilai persediaan

Menggambarkan nilai finansial dari stok yang tercatat, yang berkaitan erat dengan metode penilaian persediaan dan pelaporan keuangan perusahaan. - Kode atau ID barang

Berfungsi sebagai identitas unik untuk setiap item persediaan sehingga memudahkan proses pencarian, pencatatan transaksi, dan integrasi data antar sistem tanpa risiko tertukar dengan barang lain. - Nama dan deskripsi barang

Memberikan penjelasan mengenai jenis, spesifikasi, atau karakteristik barang agar pihak terkait dapat memahami konteks item yang dicatat dengan lebih akurat. - Kategori atau klasifikasi barang

Digunakan untuk mengelompokkan persediaan berdasarkan fungsi, jenis, atau penggunaan tertentu, sehingga memudahkan analisis dan pengendalian stok. - Satuan pengukuran

Menunjukkan unit yang digunakan dalam pencatatan stok, seperti unit, kilogram, liter, atau meter, guna memastikan konsistensi dalam perhitungan jumlah persediaan. - Jumlah stok

Mencerminkan kuantitas persediaan yang tersedia pada periode tertentu dan menjadi indikator utama dalam pengambilan keputusan operasional. - Lokasi penyimpanan

Menunjukkan posisi fisik barang di gudang atau area penyimpanan lainnya, sehingga proses pengambilan dan penataan barang dapat dilakukan lebih efisien. - Tanggal dan jenis transaksi

Mencatat waktu serta aktivitas yang memengaruhi perubahan stok, seperti penerimaan barang, pengeluaran, atau penyesuaian, untuk keperluan pelacakan dan audit.

Baca juga: Inventory Management: Pengertian, Metode dan Systemnya

Jenis-Jenis Inventory Record

Jenis-jenis inventory record mencerminkan bagaimana perusahaan menyesuaikan metode pencatatan persediaan dengan kebutuhan operasional, skala bisnis, dan tingkat kompleksitas prosesnya. Setiap jenis memiliki karakteristik tersendiri dalam cara mencatat, memperbarui, dan memanfaatkan data stok untuk pengambilan keputusan. Dengan memahami perbedaannya, perusahaan dapat memilih pendekatan pencatatan yang paling selaras dengan kondisi dan tujuan pengelolaan persediaan.

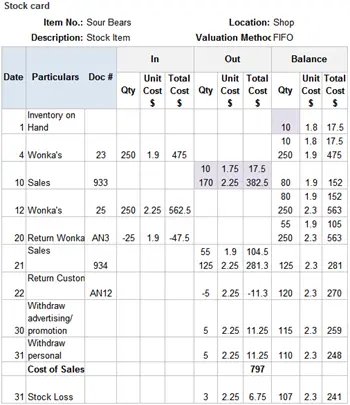

1. Inventory record manual

Pencatatan dilakukan secara tertulis atau menggunakan spreadsheet sederhana, sehingga cocok untuk bisnis skala kecil dengan volume transaksi yang masih terbatas. Jenis ini relatif mudah diterapkan, namun memiliki risiko kesalahan pencatatan dan keterlambatan pembaruan data. Berikut contoh Inventory record manual :

2. Inventory record digital

Menggunakan software inventory atau sistem komputer untuk mencatat dan memperbarui data persediaan. Pendekatan ini memungkinkan akses data yang lebih cepat, akurat, serta mendukung integrasi dengan proses bisnis lain seperti pembelian dan penjualan. Berikut contoh inventory record digital :

3. Perpetual inventory record

Mencatat setiap perubahan stok secara langsung setiap kali terjadi transaksi masuk atau keluar. Jenis ini memberikan visibilitas stok secara real-time dan sering digunakan oleh perusahaan dengan kebutuhan kontrol persediaan yang tinggi.

4. Periodic inventory record

Pencatatan stok dilakukan pada interval waktu tertentu, seperti mingguan atau bulanan. Pendekatan ini biasanya dipadukan dengan stock opname untuk mengetahui kondisi persediaan secara keseluruhan pada akhir periode.

5. Inventory record bahan baku

Digunakan untuk mencatat persediaan material yang akan digunakan dalam proses produksi. Jenis ini berperan penting dalam menjaga kelancaran produksi dan perencanaan kebutuhan material.

6. Inventory record barang dalam proses (Work in Process / WIP)

Mencatat barang yang sedang berada di tahap produksi (Work in Progress) dan belum menjadi produk jadi. Data ini membantu perusahaan memantau progres produksi serta alokasi biaya yang sedang berjalan.

7. Inventory record barang jadi

Digunakan untuk mencatat produk yang telah selesai diproduksi dan siap dijual atau didistribusikan. Jenis ini berhubungan erat dengan aktivitas penjualan, distribusi, dan perencanaan permintaan pasar.

Hubungan Inventory Record dengan Metode Penilaian Persediaan

Hubungan antara inventory record dan metode penilaian persediaan terletak pada peran data pencatatan stok sebagai dasar dalam menentukan nilai persediaan yang dilaporkan oleh perusahaan. Setiap transaksi barang masuk dan keluar yang tercatat dalam inventory record menjadi sumber informasi utama untuk menerapkan metode penilaian seperti FIFO, LIFO, atau weighted average. Ketelitian dan konsistensi pencatatan sangat memengaruhi bagaimana biaya persediaan dialokasikan ke harga pokok penjualan dan nilai stok akhir.

Dalam praktiknya, metode penilaian persediaan memanfaatkan urutan dan kuantitas data yang tersimpan dalam inventory record untuk menghasilkan perhitungan nilai yang relevan dengan kondisi operasional perusahaan.

Ketika inventory record dikelola dengan baik, proses penilaian persediaan dapat dilakukan secara lebih akurat dan dapat dipertanggungjawabkan. Sebaliknya, pencatatan yang kurang rapi berpotensi menimbulkan distorsi nilai persediaan yang berdampak pada laporan keuangan dan analisis kinerja bisnis.

Peran Teknologi dalam Inventory Record

Peran teknologi dalam inventory record semakin penting seiring meningkatnya kebutuhan akan kecepatan, akurasi, dan keterpaduan data persediaan. Pemanfaatan teknologi memungkinkan perusahaan meminimalkan pencatatan manual serta meningkatkan visibilitas stok secara menyeluruh di seluruh proses bisnis. Keseluruhan peran ini membantu inventory record berkembang dari sekadar catatan administratif menjadi sumber data strategis bagi pengambilan keputusan.

- Sistem ERP dan inventory management

Teknologi ini memungkinkan pencatatan persediaan dilakukan secara terpusat dan terintegrasi dengan proses pembelian, produksi, penjualan, serta akuntansi. - Pencatatan stok secara real-time

Setiap transaksi barang masuk dan keluar dapat langsung memperbarui data inventory record, sehingga informasi stok selalu mencerminkan kondisi terbaru. - Otomatisasi proses pencatatan

Penggunaan sistem digital mengurangi ketergantungan pada input manual, sehingga risiko human error dan keterlambatan pencatatan dapat ditekan. - Pemanfaatan barcode dan RFID

Teknologi ini membantu mempercepat proses penerimaan, pengeluaran, dan pelacakan barang dengan tingkat akurasi yang lebih tinggi. - Integrasi data lintas departemen

Inventory record dapat diakses oleh berbagai fungsi bisnis, seperti gudang, purchasing, produksi, dan keuangan, sehingga koordinasi antar tim menjadi lebih efektif. - Penyediaan laporan dan analisis otomatis

Sistem teknologi memungkinkan inventory record diolah menjadi laporan, dashboard, dan analisis yang mendukung evaluasi kinerja persediaan dan perencanaan bisnis.

Baca juga: 10 Software ERP Terbaik di Indonesia 2025

Kesimpulan

Inventory record memiliki peran yang sangat penting sebagai fondasi dalam pengelolaan persediaan yang terstruktur, akurat, dan berkelanjutan. Melalui pencatatan yang rapi, perusahaan dapat memahami kondisi stok secara menyeluruh, mengendalikan risiko operasional, serta mendukung berbagai proses bisnis mulai dari perencanaan, produksi, hingga pelaporan keuangan. Ketika fungsi, komponen, jenis, serta pemanfaatan teknologi dalam inventory record dikelola dengan baik, perusahaan memiliki data yang lebih andal untuk menjaga efisiensi sekaligus meningkatkan kualitas pengambilan keputusan.

Seiring berkembangnya skala dan kompleksitas bisnis, kebutuhan akan sistem inventory record berbasis teknologi dan ERP menjadi semakin relevan. Memilih software yang tepat tentu membutuhkan pemahaman mendalam agar sesuai dengan kebutuhan industri dan operasional perusahaan. Untuk itu, Anda dapat berkonsultasi dengan Review-ERP sebagai partner independen yang membantu mengevaluasi dan merekomendasikan solusi terbaik, mulai dari SAP S/4HANA, Oracle NetSuite, Acumatica, Odoo, hingga Microsoft Dynamics 365, sehingga implementasi inventory record dan ERP dapat memberikan manfaat optimal bagi bisnis Anda.

Quality Assurance: Definisi, Peran & Metode pada Industri Manufaktur

Quality Assurance dalam proses manufaktur kini menjadi salah satu penopang utama untuk menjaga kelancaran produksi di tengah tuntutan pasar yang semakin kompetitif. Dalam lingkungan industri yang bergerak cepat, perusahaan dituntut untuk memastikan setiap tahapan produksi berjalan konsisten, akurat, dan mampu memenuhi standar kualitas yang terus meningkat.

Peran QA yang semakin strategis membuatnya tidak hanya sekadar bagian dari pemeriksaan kualitas, tetapi juga elemen yang memengaruhi efisiensi, biaya operasional, hingga kepuasan pelanggan. Ketika mekanisme pemastian kualitas diterapkan secara menyeluruh, perusahaan memiliki peluang lebih besar untuk menekan tingkat defect, meminimalkan pemborosan, dan meningkatkan kecepatan output tanpa mengorbankan standar.

Apa itu Quality Assurance?

Quality Assurance adalah rangkaian proses terstruktur yang dirancang untuk memastikan setiap produk yang dihasilkan memenuhi standar kualitas yang telah ditetapkan. Fokus utamanya bukan hanya pada pemeriksaan akhir, tetapi pada pencegahan kesalahan sejak tahap perencanaan, desain, hingga pelaksanaan proses produksi. Melalui pendekatan yang sistematis, QA membantu perusahaan menjaga konsistensi kualitas, mengurangi potensi cacat, serta meningkatkan efisiensi operasional secara menyeluruh.

Peran QA dalam Meningkatkan Efisiensi Produksi

Quality Assurance memiliki kontribusi yang sangat besar dalam menjaga ritme produksi tetap stabil, efisien, dan bebas dari gangguan yang bersifat preventable. Melalui pendekatan yang berfokus pada pencegahan kesalahan, QA membantu perusahaan mengamankan alur produksi dari potensi defect yang dapat memicu downtime ataupun pemborosan biaya. Dengan pengelolaan kualitas yang konsisten, perusahaan dapat meningkatkan output tanpa mengorbankan standar yang sudah ditentukan.

- Mengurangi tingkat cacat (defect rate)

QA memastikan proses pengawasan dan pengujian dilakukan secara konsisten sehingga potensi cacat dapat ditemukan lebih awal sebelum memengaruhi batch produksi. - Meningkatkan stabilitas proses produksi

Dengan adanya prosedur standar dan kontrol kualitas yang ketat, proses produksi berjalan lebih terprediksi dan minim variasi. - Meminimalkan downtime akibat masalah kualitas

Deteksi masalah sejak dini mencegah gangguan yang dapat menyebabkan penghentian produksi atau rework berkepanjangan. - Menghemat biaya operasional

Dengan menurunkan jumlah scrap, rework, dan barang rusak, QA membantu perusahaan menggunakan sumber daya secara lebih optimal. - Mendukung pengambilan keputusan berbasis data

QA mendorong dokumentasi dan analisis kualitas secara berkelanjutan sehingga manajemen dapat menentukan tindakan korektif atau preventif dengan lebih akurat. - Mempercepat waktu siklus produksi (cycle time)

Proses yang lebih stabil dan bebas error memungkinkan perusahaan mempercepat aliran produksi dari awal hingga selesai. - Meningkatkan kepuasan pelanggan

Konsistensi kualitas yang terjaga membuat produk lebih dapat diandalkan, sehingga mengurangi komplain dan meningkatkan loyalitas pelanggan.

Prinsip-Prinsip Dasar Quality Assurance

Penerapan Quality Assurance tidak dapat berjalan efektif tanpa fondasi prinsip-prinsip dasar yang menjadi acuan dalam setiap aktivitas pengendalian kualitas. Prinsip-prinsip ini membantu perusahaan menjaga konsistensi proses, mencegah terjadinya kesalahan berulang, serta memastikan setiap bagian dari lini produksi bergerak dalam standar yang sama. Berikut prinsip-prinsip dasar Quality Assurance:

- Standardisasi proses

Semua langkah kerja harus mengikuti prosedur baku (SOP) agar hasil produksi konsisten, dapat diprediksi, dan mudah dievaluasi bila terjadi penyimpangan. - Pendekatan pencegahan (prevention over inspection)

QA menekankan upaya mencegah kesalahan sejak awal melalui perencanaan, desain proses, dan kontrol awal, bukan hanya menemukan cacat di akhir. - Continuous improvement (perbaikan berkelanjutan)

QA mendorong evaluasi rutin untuk menemukan peluang perbaikan sehingga proses produksi menjadi semakin efisien dan adaptif. - Risk-based thinking

Setiap potensi risiko pada proses produksi harus diidentifikasi sejak awal untuk mencegah dampak kualitas yang tidak diinginkan. - Penggunaan data dan analisis

Keputusan terkait kualitas harus didasarkan pada data nyata seperti statistik produksi, tren defect, dan laporan inspeksi, bukan asumsi. - Keterlibatan seluruh tim

QA bukan hanya tugas departemen kualitas, tetapi membutuhkan kolaborasi dari operator, supervisor, engineer, hingga manajemen. - Dokumentasi dan traceability

Semua aktivitas, hasil inspeksi, dan perubahan proses perlu didokumentasikan agar setiap masalah mudah dilacak dan dianalisis.

Baca juga: Preventive Maintenance: Pengertian, Jenis dan Langkah-langkahnya

Metode Quality Assurance

Penerapan metode Quality Assurance menjadi kunci untuk memastikan proses produksi berjalan lebih terukur, konsisten, dan mampu memenuhi standar yang ditetapkan. Setiap metode dirancang untuk membantu perusahaan mencegah masalah kualitas sejak awal alur produksi, bukan hanya memeriksa hasil akhir. Dengan memilih metode QA yang tepat, perusahaan dapat meningkatkan stabilitas proses, mempercepat perbaikan, serta memperkuat fondasi kualitas secara menyeluruh.

1. PDCA (Plan-Do-Check-Act)

Metode ini merupakan siklus perbaikan berkelanjutan yang dimulai dari perencanaan proses, pelaksanaan, evaluasi hasil, hingga tindakan korektif. PDCA membantu perusahaan mengenali area yang memerlukan peningkatan dan menjaga agar proses produksi terus berkembang secara sistematis.

2. FMEA (Failure Mode and Effects Analysis)

FMEA digunakan untuk mengidentifikasi potensi kegagalan dalam proses atau produk sebelum masalah tersebut terjadi. Dengan menilai tingkat risiko berdasarkan severity, occurrence, dan detection, perusahaan dapat memprioritaskan tindakan perbaikan yang paling kritis untuk menjaga kualitas produksi.

3. Six Sigma & DMAIC

Six Sigma adalah pendekatan berbasis statistik yang bertujuan mengurangi variasi dan cacat dalam proses produksi. Melalui tahapan DMAIC (Define, Measure, Analyze, Improve, Control), perusahaan dapat meningkatkan kapabilitas proses secara signifikan sekaligus mendorong konsistensi kualitas.

4. Statistical Process Control (SPC)

SPC memanfaatkan data statistik untuk memantau dan mengendalikan proses produksi secara real-time. Dengan menggunakan control chart, tim QA dapat mendeteksi penyimpangan lebih awal sehingga tindakan korektif dapat dilakukan sebelum kualitas produk terpengaruh.

5. Root Cause Analysis (5 Why, Fishbone Diagram)

Metode ini berfokus pada pencarian akar masalah secara sistematis agar solusi yang diberikan benar-benar menyasar penyebab utama. Penggunaan 5 Why ataupun diagram Ishikawa membantu tim menganalisis faktor manusia, mesin, material, metode, lingkungan, hingga pengukuran yang berpotensi menimbulkan cacat.

6. Quality Audits (Internal & External)

Audit kualitas memastikan bahwa seluruh proses dan dokumentasi telah mengikuti standar yang ditetapkan, baik internal maupun sesuai regulasi eksternal. Melalui audit berkala, perusahaan dapat mengidentifikasi ketidaksesuaian dan memastikan kepatuhan terhadap standar industri.

7. Sampling Inspection

Metode ini digunakan ketika pemeriksaan seluruh produk tidak memungkinkan. Dengan memilih sampel secara representatif, QA dapat menilai kualitas batch produksi dan menentukan apakah perlu dilakukan inspeksi tambahan atau tindakan korektif.

Baca juga: Apa saja Quality Control dalam Manufaktur?

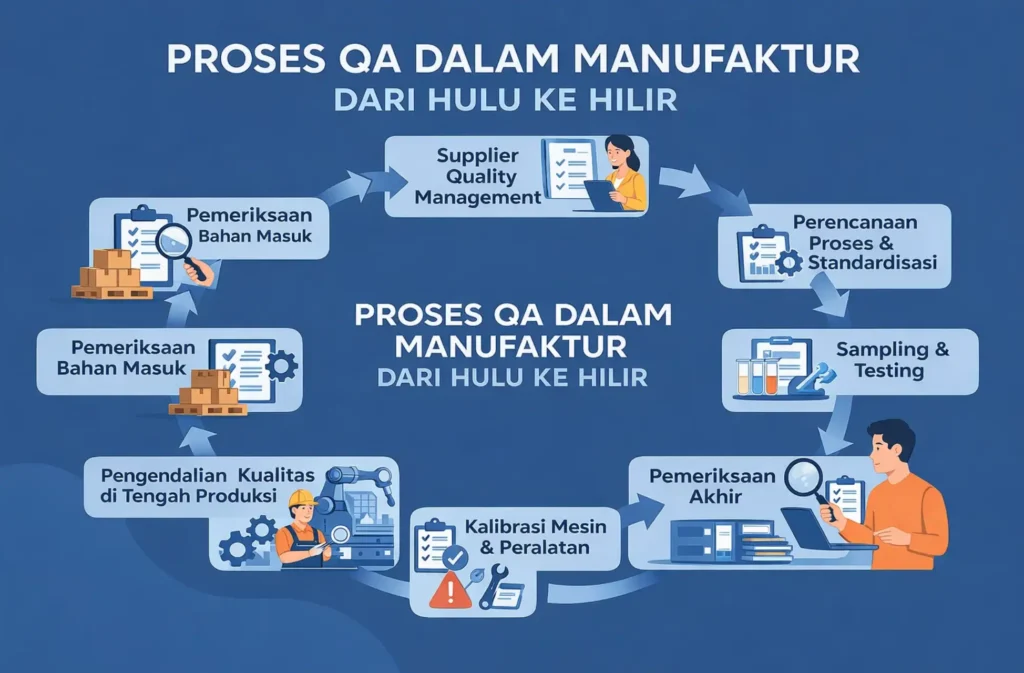

Proses QA dalam Manufaktur dari Hulu ke Hilir

Proses Quality Assurance dalam manufaktur mencakup rangkaian aktivitas menyeluruh yang memastikan kualitas terjaga sejak material diterima hingga produk akhir dikirimkan ke pelanggan. Dengan pendekatan dari hulu ke hilir, setiap tahapan produksi dapat dikendalikan secara konsisten untuk mencegah terjadinya cacat atau gangguan yang berdampak pada output.

- Incoming Material Inspection (Pemeriksaan Bahan Masuk)

QA melakukan pengecekan terhadap bahan baku dan komponen yang datang dari pemasok untuk memastikan kualitasnya memenuhi spesifikasi yang telah ditetapkan sebelum digunakan dalam proses produksi. - Supplier Quality Management

Pengawasan kualitas pemasok dilakukan melalui evaluasi berkala, audit, dan monitoring performa untuk memastikan bahwa material yang dikirimkan selalu konsisten dan sesuai standar. - Process Planning & Standardization

QA membantu menetapkan SOP, work instruction, serta parameter proses yang menjadi acuan pada tahap produksi sehingga variasi dapat diminimalkan dan hasil lebih stabil. - In-Process Quality Control (Pengendalian Kualitas di Tengah Produksi)

Pemeriksaan dilakukan pada berbagai titik proses untuk memastikan produk setengah jadi tetap dalam batas toleransi yang ditetapkan sehingga potensi cacat bisa ditemukan lebih awal. - Machine & Equipment Calibration

Peralatan produksi harus dikalibrasi secara rutin untuk menjamin akurasinya sehingga tidak menimbulkan hasil yang bias atau menyimpang. - Sampling & Testing

Pengujian dilakukan pada sampel produk untuk memastikan kualitas batch memenuhi standar tanpa harus memeriksa satu per satu seluruh item yang diproduksi. - Final Inspection (Pemerikasaan Akhir)

Produk yang sudah selesai diproduksi menjalani inspeksi visual, dimensi, ataupun fungsional untuk memastikan tidak ada cacat sebelum dikemas atau dikirimkan ke pelanggan. - Corrective and Preventive Action (CAPA)

Ketika ditemukan ketidaksesuaian, QA melakukan investigasi untuk menemukan akar masalah dan menerapkan tindakan korektif serta preventif agar tidak terulang kembali. - Documentation & Traceability

Seluruh aktivitas inspeksi, pengujian, dan hasil produksi didokumentasikan secara sistematis agar setiap masalah dapat ditelusuri dan dianalisis secara cepat ketika diperlukan.

Baca Juga: Apa itu Just In Time Manufacturing? Cara Kerja & Contoh Penerapannya

KPI Penting dalam Quality Assurance

Pengukuran kinerja dalam Quality Assurance menjadi fondasi penting untuk memastikan setiap aktivitas pengendalian kualitas berjalan efektif dan memberikan dampak nyata bagi produksi. KPI juga membantu manajemen mengambil keputusan berbasis data sehingga strategi peningkatan kualitas dapat dilakukan secara lebih terarah dan terukur. Berikut KPI penting dalam Quality Assurance beserta penjelasannya:

- Audit Findings (Jumlah Temuan Audit)

Memantau temuan dalam audit kualitas internal maupun eksternal. Semakin sedikit temuan, semakin kuat sistem manajemen kualitas yang diterapkan. - Defect Rate (Tingkat Cacat)

Mengukur persentase produk yang tidak memenuhi standar kualitas dibandingkan total produksi. Semakin rendah defect rate, semakin efisien proses produksi dan semakin baik pengendalian kualitasnya. - First Pass Yield (FPY)

Menghitung jumlah produk yang langsung lolos pemeriksaan tanpa perlu rework. KPI ini menjadi indikator seberapa stabil dan akurat proses produksi dalam menghasilkan output berkualitas sejak pertama kali. - Defect per Million Opportunities (DPMO)

Digunakan terutama dalam pendekatan Six Sigma untuk mengukur jumlah cacat per satu juta peluang terjadinya cacat. DPMO membantu menilai kapabilitas proses secara lebih detail dan presisi. - Cost of Poor Quality (COPQ)

Mengukur biaya yang timbul akibat produk cacat, rework, scrap, maupun komplain pelanggan. Semakin kecil COPQ, semakin efisien sistem QA dalam mencegah pemborosan biaya. - Rework Rate

Menilai persentase produk yang harus diperbaiki sebelum memenuhi standar. Tingkat rework yang tinggi menunjukkan adanya masalah pada stabilitas proses atau kontrol kualitas di awal produksi. - Return Rate / Customer Complaint Rate

Mengukur tingkat pengembalian produk dari pelanggan atau jumlah komplain terkait kualitas. KPI ini membantu menilai kualitas produk dari sudut pandang pelanggan secara langsung. - Cycle Time for Quality Inspection

Mengukur berapa lama waktu yang dibutuhkan untuk inspeksi kualitas. Cycle time yang semakin cepat tanpa mengorbankan ketelitian mencerminkan proses QA yang efisien dan responsif.

Baca juga: 10 Software Manufaktur Terbaik di Indonesia 2025

Teknologi yang Mendukung Quality Assurance

Dengan memanfaatkan solusi digital, perusahaan tidak hanya dapat mendeteksi masalah lebih dini, tetapi juga menganalisis data secara real-time untuk pengambilan keputusan yang lebih tepat. Integrasi teknologi QA ini membantu menjaga konsistensi kualitas, meningkatkan efisiensi produksi, serta menekan biaya akibat cacat produk atau rework.

- IoT Sensor untuk Monitoring Proses

Sensor IoT dipasang pada mesin atau lini produksi untuk memantau parameter kritis secara real-time, seperti suhu, tekanan, atau kelembaban. Data ini membantu tim QA mendeteksi potensi deviasi sebelum memengaruhi kualitas produk. - Machine Vision / AI Inspection

Sistem penglihatan mesin menggunakan kamera dan algoritma AI untuk inspeksi visual secara otomatis, mendeteksi cacat yang mungkin terlewat oleh pemeriksaan manual, serta meningkatkan kecepatan inspeksi tanpa mengorbankan akurasi. - MES (Manufacturing Execution System) + ERP dengan Modul Quality Management

Integrasi MES dan sistem ERP memungkinkan pengelolaan data produksi dan kualitas secara menyeluruh, mulai dari pelacakan bahan baku hingga laporan inspeksi final, sehingga QA dapat dilakukan dengan lebih terstruktur. - Data Analytics & Real-Time Monitoring

Analisis data dari seluruh proses produksi memungkinkan identifikasi tren, pola cacat, dan area berisiko tinggi. Hal ini mendukung tindakan preventif berbasis data yang lebih akurat dan cepat. - Automated Testing & Calibration

Teknologi otomatisasi dalam pengujian dan kalibrasi peralatan memastikan alat ukur tetap presisi, mengurangi human error, dan menjamin hasil pengukuran konsisten. - Digital Documentation & Traceability Tools

Platform digital untuk pencatatan dan pelacakan proses QA mempermudah audit, pelaporan, serta analisis historis untuk Continuous Improvement.

Baca juga: 10 Software ERP Terbaik di Indonesia 2025

Kesmipulan

Secara keseluruhan, Quality Assurance merupakan fondasi penting yang memungkinkan perusahaan manufaktur menjaga konsistensi kualitas, meningkatkan efisiensi produksi, dan menekan potensi kerugian akibat produk cacat. Dengan penerapan prinsip, metode, proses dari hulu ke hilir, pemantauan KPI yang tepat, serta dukungan teknologi modern, QA tidak hanya menjadi alat pengendalian kualitas tetapi juga strategi penting untuk meningkatkan daya saing perusahaan di pasar yang semakin kompetitif.

Bagi perusahaan yang ingin menerapkan sistem QA lebih optimal atau menilai kesiapan implementasi ERP untuk mendukung pengendalian kualitas, konsultasi dengan Review-ERP dapat menjadi langkah awal yang tepat. Dengan pengalaman dalam memberikan insight seputar software ERP dan modul Quality Management, Review-ERP dapat membantu menentukan solusi yang paling sesuai untuk kebutuhan manufaktur Anda, sehingga QA dan efisiensi produksi dapat berjalan lebih maksimal

Mengenal Apa itu Quality Control dalam Industri Manufaktur

Quality control dalam manufaktur sering menjadi sorotan utama ketika perusahaan berupaya menjaga konsistensi produk sekaligus memenuhi standar kualitas yang semakin ketat di industri modern. Dalam proses produksi yang melibatkan banyak tahapan, pengawasan kualitas tidak hanya berfungsi sebagai alat pemantau, tetapi juga sebagai mekanisme pencegah berbagai potensi masalah yang dapat mengganggu ketepatan hasil akhir. Melalui pendekatan yang tepat, aktivitas ini membantu perusahaan mempertahankan keunggulan kompetitif dan membangun kepercayaan pelanggan.

Di tengah persaingan industri yang menuntut efisiensi, penerapan quality control menjadi fondasi penting agar setiap lini produksi berjalan sesuai ekspektasi. Aktivitas ini berperan dalam mendeteksi ketidaksesuaian sejak awal, sehingga perusahaan dapat mengurangi pemborosan, menekan risiko produk cacat, serta menjaga reputasi merek.

- Apa itu Quality Control dalam Manufaktur?

- Tujuan Utama Quality Control

- Perbedaan Quality Control vs Quality Assurance (QC vs QA)

- Jenis-Jenis Quality Control dalam Manufaktur

- Metode dan Teknik Quality Control yang Umum Dipakai

- KPI Quality Control yang Harus Diukur

- Teknologi dalam Quality Control Modern

- Brand ERP yang Mendukung Quality Control dalam Manufaktur

- Kesimpulan

Apa itu Quality Control dalam Manufaktur?

Quality Control dalam manufaktur adalah rangkaian proses yang digunakan untuk memastikan bahwa setiap produk yang dihasilkan memenuhi standar kualitas yang telah ditetapkan perusahaan. Pengawasan ini dilakukan melalui pemeriksaan, pengujian, dan pemantauan pada berbagai tahap produksi untuk menemukan potensi cacat atau penyimpangan sebelum produk sampai ke pelanggan.

Tujuan Utama Quality Control

Quality control berfungsi sebagai landasan yang menjaga proses produksi tetap stabil dan andal. Melalui pengawasan yang sistematis, perusahaan dapat mengurangi potensi kesalahan sekaligus memastikan bahwa setiap produk yang dihasilkan tetap selaras dengan standar yang telah ditentukan. Pendekatan ini juga memungkinkan bisnis mempertahankan reputasi dan memenuhi tuntutan pelanggan dalam jangka panjang. Berikut tujuan dari Quality Control:

- Menjamin konsistensi kualitas produk

Dengan memantau setiap tahapan produksi, perusahaan dapat memastikan bahwa hasil akhir selalu berada dalam batas kualitas yang dapat diterima. - Mengurangi produk cacat (defective)

Pemeriksaan rutin membantu menemukan dan memperbaiki potensi kesalahan sejak awal sehingga jumlah produk cacat dapat ditekan. - Meningkatkan efisiensi proses produksi

Identifikasi dini terhadap penyimpangan memungkinkan perbaikan cepat yang mencegah pemborosan waktu dan material. - Memenuhi standar regulasi dan spesifikasi teknis

Quality control memastikan produk sesuai dengan standar industri, sertifikasi, maupun persyaratan teknis yang berlaku. - Menjaga kepuasan dan kepercayaan pelanggan

Produk yang konsisten dan bebas cacat meningkatkan pengalaman pembeli, sehingga loyalitas terhadap merek dapat terbentuk.

Perbedaan Quality Control vs Quality Assurance (QC vs QA)

Perbedaan antara Quality Control (QC) dan Quality Assurance (QA) mencerminkan dua pendekatan yang saling melengkapi dalam menjaga kualitas produk di lingkungan manufaktur. QC berfokus pada pemeriksaan hasil akhir dan deteksi cacat, sementara QA lebih menekankan pada perancangan sistem, prosedur, dan proses agar kesalahan dapat dicegah sejak awal. Keduanya bekerja bersama untuk memastikan bahwa kualitas tidak hanya diperiksa, tetapi juga dibangun secara konsisten dalam seluruh rantai produksi.

| Aspek Perbandingan | Quality Control (QC) | Quality Assurance (QA) |

|---|---|---|

| Fokus Utama | Memeriksa dan mengidentifikasi cacat pada hasil akhir produk | Mencegah kesalahan melalui pengembangan sistem, prosedur, dan standar proses |

| Pendekatan | Reaktif — menemukan masalah setelah terjadi | Proaktif — mencegah masalah sebelum muncul |

| Tahap Penerapan | Dilakukan saat atau setelah proses produksi | Dilakukan sebelum dan selama proses berjalan |

| Metode Kerja | Inspeksi, pengujian, sampling, pengecekan produk | Audit proses, perencanaan kualitas, pengembangan SOP, validasi sistem |

| Tujuan | Menjamin bahwa produk akhir memenuhi kriteria kualitas | Menjamin stabilitas dan konsistensi proses produksi |

| Tim yang Bertanggung Jawab | Tim inspeksi atau QC inspector | Manajemen kualitas, engineering, dan tim QA |

| Output | Data temuan cacat, laporan inspeksi, rekomendasi perbaikan | Standar proses, dokumentasi sistem, prosedur pencegahan |

| Peran dalam Siklus Produksi | Mengoreksi penyimpangan yang terdeteksi | Mengontrol agar penyimpangan tidak terjadi |

Jenis-Jenis Quality Control dalam Manufaktur

Quality control dalam manufaktur mencakup berbagai pendekatan yang disesuaikan dengan karakteristik proses produksi. Setiap metode memiliki fungsi berbeda, mulai dari memeriksa bahan baku hingga memastikan produk akhir benar-benar memenuhi standar kualitas yang ditetapkan. Berikut jenis Quality Control dalam Manufaktur:

- Incoming Quality Control (IQC)

Pengawasan yang dilakukan pada bahan baku dan komponen yang masuk untuk memastikan kualitas material sesuai standar sebelum digunakan dalam produksi. - In-Process Quality Control (IPQC)

Pemeriksaan yang dilakukan selama proses produksi berlangsung guna mendeteksi kesalahan lebih awal dan mencegah cacat berlanjut ke tahap berikutnya. - Final Quality Control (FQC)

Inspeksi pada produk akhir setelah seluruh proses selesai untuk memastikan bahwa barang benar-benar memenuhi spesifikasi sebelum dikirim ke pelanggan. - Outgoing Quality Control (OQC)

Proses pengecekan terakhir sebelum produk didistribusikan, memastikan tidak ada cacat yang terlewat dan barang siap dipasarkan. - Statistical Quality Control (SQC)

Penggunaan metode statistik seperti sampling, control chart, dan analisis variasi untuk memantau stabilitas proses dan kualitas output. - Automated Quality Control

Penerapan sensor, kamera vision, dan sistem otomatis lainnya untuk mendeteksi cacat secara cepat dan konsisten, terutama pada produksi berskala besar. - Quality Audit

Evaluasi sistematis terhadap proses, prosedur, dan dokumentasi untuk memastikan konsistensi penerapan standar kualitas di seluruh lini produksi.

Metode dan Teknik Quality Control yang Umum Dipakai

Quality control dalam manufaktur mengandalkan berbagai metode yang dirancang untuk memastikan setiap tahap produksi berjalan konsisten dan sesuai standar. Melalui teknik-teknik ini, perusahaan dapat mendeteksi ketidaksesuaian lebih awal sekaligus menjaga stabilitas kualitas secara berkelanjutan. Berikut metode dan teknik Quality Control yang umum dipakai:

- Inspection (Pemeriksaan Manual)

Teknik dasar berupa pengecekan visual atau fisik oleh operator atau inspector untuk menilai kualitas komponen maupun produk jadi. - Sampling Inspection

Pemeriksaan yang dilakukan hanya pada sebagian produk berdasarkan teknik statistik, memungkinkan efisiensi tanpa mengorbankan akurasi kualitas. - Control Chart (Peta Kendali)

Alat statistik untuk memantau variasi proses dan menentukan apakah proses masih dalam kondisi terkendali atau membutuhkan tindakan korektif. - Statistical Process Control (SPC)

Metode pengendalian kualitas berbasis data yang memanfaatkan statistik untuk menganalisis dan memperbaiki performa proses produksi. - Six Sigma (DMAIC)

Pendekatan perbaikan proses yang bertujuan mengurangi cacat melalui tahapan Define, Measure, Analyze, Improve, dan Control. - Failure Mode and Effect Analysis (FMEA)

Teknik identifikasi risiko untuk menganalisis potensi kegagalan dalam proses serta menentukan prioritas tindakan pencegahannya. - Acceptance Quality Limit (AQL)

Standar kuantitatif yang digunakan untuk menentukan batas toleransi cacat dalam sampling, umum diterapkan pada inspeksi kualitas barang jadi. - Automated Optical Inspection (AOI)

Penggunaan kamera resolusi tinggi dan algoritma visual untuk mendeteksi cacat secara cepat dan akurat, terutama pada industri elektronik. - Machine Vision System

Teknologi berbasis sensor dan AI yang melakukan inspeksi otomatis guna meningkatkan kecepatan dan konsistensi pengawasan kualitas. - Root Cause Analysis (RCA)

Pendekatan sistematis untuk menemukan penyebab utama dari masalah kualitas sehingga solusi jangka panjang dapat diterapkan.

KPI Quality Control yang Harus Diukur

Quality control yang efektif membutuhkan indikator yang jelas agar perusahaan dapat menilai apakah proses pengawasan kualitas sudah berjalan sesuai harapan. Dengan mengukur KPI yang tepat, tim dapat melihat tren, menemukan akar masalah, dan melakukan perbaikan berkelanjutan secara lebih terarah. Berikut KPI quality control yang harus diukur:

- Audit Compliance Score

Mengukur tingkat kepatuhan divisi atau lini produksi terhadap standar, SOP, dan regulasi kualitas. - Defect Rate (Tingkat Cacat Produk)

Mengukur persentase produk cacat dibandingkan total produksi untuk mengetahui seberapa stabil kualitas output. - Yield Rate

Menunjukkan jumlah produk yang lolos tanpa perbaikan dibandingkan total produksi, menjadi indikator efisiensi dan kualitas proses. - First Pass Yield (FPY)

Mengukur berapa banyak produk yang langsung lolos inspeksi pada pemeriksaan pertama tanpa rework atau scrap. - Cost of Quality (CoQ)

Menilai total biaya yang dikeluarkan untuk menjamin kualitas, termasuk pencegahan, inspeksi, rework, dan kerugian akibat cacat. - Rework Rate

Persentase produk yang perlu diperbaiki karena tidak memenuhi standar pada pemeriksaan awal. - Scrap Rate

Menghitung jumlah produk atau material yang harus dibuang karena tidak dapat diperbaiki. - Customer Complaint Rate

Mengukur seberapa sering pelanggan melaporkan masalah kualitas, menjadi indikator langsung kepuasan pengguna akhir. - Inspection Time

Menilai waktu yang diperlukan untuk melakukan inspeksi, menunjukkan efisiensi proses QC. - Supplier Defect Rate (SDR)

Mengukur kualitas material atau komponen dari pemasok, sehingga perusahaan dapat mengevaluasi kinerja supply chain. - Corrective and Preventive Action (CAPA) Closure Rate

Menilai kecepatan dan efektivitas penanganan masalah melalui tindakan korektif dan pencegahan. - Process Capability Index (Cp/Cpk)

Indikator statistik yang menunjukkan apakah suatu proses mampu menghasilkan produk sesuai batas toleransi yang ditetapkan.

Teknologi dalam Quality Control Modern

Dalam quality control modern, teknologi berperan penting untuk meningkatkan akurasi, kecepatan, dan konsistensi pemeriksaan kualitas di lingkungan manufaktur. Penerapannya memungkinkan perusahaan mendeteksi cacat lebih cepat, mengurangi campur tangan manual, sekaligus memperkuat proses pengambilan keputusan berbasis data. Dengan dukungan sistem digital seperti software ERP dan software manufaktur, kegiatan QC menjadi lebih efisien dan mampu beradaptasi dengan tuntutan produksi yang semakin kompleks.

- Machine Vision & Artificial Intelligence (AI)

Teknologi kamera berkecepatan tinggi yang dipadukan dengan AI untuk mendeteksi cacat secara otomatis, serta dapat terintegrasi dengan software manufaktur guna mempercepat analisis kualitas dan pelaporan. - Automated Optical Inspection (AOI)

Sistem optik otomatis yang umum dipakai di industri elektronik dan dapat dihubungkan dengan software ERP untuk mencatat temuan cacat secara real time dan mempercepat proses keputusan. - Internet of Things (IoT) Sensors

IoT Sensor yang terhubung jaringan untuk memonitor kondisi mesin secara langsung, dengan data yang dapat disinkronkan ke software manufaktur untuk memprediksi potensi gangguan kualitas. - Statistical Process Control (SPC) Software

Aplikasi statistik yang memproses data produksi secara otomatis dan dapat bekerja bersama software ERP untuk menjaga stabilitas proses serta mengurangi variasi kualitas. - 3D Scanning & Metrology Tools

Perangkat pengukuran 3D yang menghasilkan data geometri presisi tinggi, kemudian diintegrasikan dengan software manufaktur untuk mempercepat validasi produk. - Digital Twin (Kembar Digital)

Model virtual dari proses produksi yang dapat terhubung ke software ERP untuk simulasi kualitas dan analisis risiko tanpa menghentikan produksi aktual. - Robotic Inspection Systems

Robot inspeksi otomatis yang dapat dijalankan bersamaan dengan software manufaktur sehingga data temuan dapat langsung dikirim ke sistem untuk tindakan perbaikan. - Big Data Analytics untuk QC

Analitik data skala besar yang memberi insight kualitas lebih dalam, terutama bila datanya dikumpulkan melalui software ERP yang berfungsi sebagai pusat informasi operasional. - Manufacturing Execution System (MES) Terintegrasi QC

MES yang bekerja selaras dengan software ERP untuk memantau kualitas dari awal hingga akhir, memastikan setiap parameter dan hasil inspeksi tercatat secara digital. - Cloud-Based Quality Management Systems (QMS)

Platform manajemen kualitas berbasis cloud yang dapat dihubungkan dengan software manufaktur dan software ERP untuk memudahkan audit, CAPA, dokumentasi, dan kolaborasi tim.

Brand ERP yang Mendukung Quality Control dalam Manufaktur

Dengan sistem ERP, data inspeksi, temuan cacat, dan hasil pengujian dapat dicatat secara real-time, sehingga memudahkan tim QC melakukan analisis tren dan menentukan tindakan perbaikan secara cepat. Integrasi ini tidak hanya mempercepat proses pengawasan, tetapi juga meningkatkan akurasi laporan serta memastikan standar kualitas tetap konsisten di seluruh lini produksi.

Beberapa brand ERP yang dikenal kuat dalam mendukung quality control antara lain SAP S/4HANA dan Acumatica. SAP S/4HANA menawarkan modul manufaktur dan quality management yang memungkinkan perusahaan melakukan inspeksi material, in-process check, serta final inspection dengan data yang langsung terhubung ke seluruh sistem ERP, sehingga keputusan kualitas bisa lebih cepat dan tepat.

Sementara itu, Acumatica menyediakan modul Quality Management yang fleksibel, mampu mengelola inspeksi produk, pengendalian cacat, dan dokumentasi compliance secara terpusat, sehingga perusahaan manufaktur dari berbagai skala dapat menjaga kualitas produk sekaligus meningkatkan efisiensi operasional. Dengan kedua sistem ini, pengawasan kualitas menjadi lebih terstruktur, data-driven, dan selaras dengan strategi bisnis secara keseluruhan.

Kesimpulan

Quality control dalam manufaktur merupakan elemen krusial untuk memastikan setiap produk yang dihasilkan konsisten, bebas cacat, dan sesuai dengan standar yang ditetapkan. Mulai dari pengawasan bahan baku, proses produksi, hingga inspeksi produk akhir, penerapan QC yang tepat membantu perusahaan mengurangi pemborosan, meningkatkan efisiensi, dan menjaga kepuasan pelanggan.

Dukungan teknologi modern seperti software ERP, software manufaktur, dan sistem otomatisasi membuat proses QC lebih cepat, akurat, dan berbasis data, sementara brand ERP terkemuka seperti SAP S/4HANA dan Acumatica memungkinkan integrasi pengawasan kualitas secara menyeluruh ke seluruh lini produksi.

Untuk memastikan perusahaan Anda memilih software ERP yang paling sesuai dengan kebutuhan manufaktur dan quality control, Review-ERP dapat menjadi mitra konsultasi yang membantu menilai fitur, kemampuan integrasi, dan efektivitas sistem bagi bisnis Anda. Dengan bimbingan yang tepat, Anda dapat menemukan solusi ERP yang mendukung produktivitas, kualitas, dan pertumbuhan perusahaan secara optimal.

FAQ

COGM (Cost of Goods Manufactured): Komponen, Rumus dan Teknologinya

COGM (Cost of Goods Manufactured) sering dipandang sebagai salah satu indikator penting dalam mengukur seberapa efisien proses produksi berlangsung di dalam perusahaan manufaktur. Ketika persaingan bisnis semakin menuntut transparansi biaya dan ketepatan perhitungan keuangan, pemahaman yang mendalam mengenai pergerakan biaya produksi menjadi kunci dalam memastikan profitabilitas tetap terjaga.

Melalui pengelolaan biaya yang terstruktur, perusahaan dapat menilai efektivitas penggunaan material, tenaga kerja, serta overhead pabrik yang terlibat dalam menghasilkan barang jadi. COGM juga sering menjadi dasar bagi pengambilan keputusan strategis, mulai dari perencanaan anggaran produksi, pengendalian margin, hingga penetapan harga jual yang lebih akurat untuk menjaga daya saing di pasar.

Apa itu COGM ( Cost of Goods Manufactured )?

COGM (Cost of Goods Manufactured) adalah total biaya produksi yang dikeluarkan perusahaan untuk menyelesaikan barang dari tahap Work in Process (WIP) hingga menjadi produk jadi dalam satu periode akuntansi tertentu. Di dalamnya termasuk biaya bahan baku langsung, tenaga kerja langsung, dan overhead pabrik yang digunakan selama proses produksi. Nilai COGM pada akhirnya menunjukkan berapa besar biaya yang benar-benar diperlukan untuk menghasilkan barang siap dijual, sebelum dipindahkan ke akun persediaan barang jadi (Finished Goods)

Mengapa COGM itu Penting Bagi Perusahaan?

Pemahaman dan pengelolaan COGM memiliki peran besar dalam menjaga kesehatan finansial dan operasional perusahaan manufaktur. Ketepatan dalam menghitung biaya produksi memungkinkan manajemen melihat seberapa efisien proses produksi berjalan serta mengidentifikasi area pemborosan yang harus diperbaiki. Selain itu, COGM juga berpengaruh pada akurasi laporan keuangan dan pengambilan keputusan jangka panjang.

- Menilai efisiensi proses produksi

Membantu perusahaan memahami apakah biaya produksi dikelola dengan efektif atau terjadi pemborosan pada penggunaan material, tenaga kerja, atau overhead pabrik. - Menentukan harga jual yang kompetitif

Perhitungan biaya produksi yang akurat menjadi dasar dalam menetapkan harga yang realistis agar margin keuntungan tetap terjaga tanpa kehilangan daya saing di pasar. - Mendukung perencanaan anggaran dan pengendalian biaya

Data COGM memberikan informasi penting untuk menyusun anggaran produksi dan memantau realisasi biaya secara berkelanjutan. - Meningkatkan akurasi laporan keuangan

Karena COGM berhubungan langsung dengan persediaan barang jadi dan COGS, maka kesalahan pada perhitungan ini dapat memengaruhi laporan laba rugi perusahaan. - Membantu evaluasi performa operasional

Manajemen dapat mengukur produktivitas, mengevaluasi efektivitas lini produksi, dan melakukan peningkatan proses berdasarkan data biaya nyata. - Menjadi dasar pengambilan keputusan strategis

Informasi biaya yang jelas mendukung keputusan seperti ekspansi kapasitas, outsourcing, perubahan teknologi, atau restrukturisasi proses produksi.

Baca juga: Biaya Manufaktur: Pengertian, Jenis, Cara Menghitung

Komponen utama penyusun COGM

Komponen penyusun COGM akan membantu perusahaan melihat area biaya terbesar, mengevaluasi efisiensi operasional, serta mengoptimalkan sumber daya yang digunakan. Tanpa pemisahan komponen biaya yang jelas, perusahaan akan kesulitan melakukan kontrol biaya, menentukan harga jual yang tepat, dan menilai produktivitas proses produksi. Berikut komponen utama COGM :

1. Biaya Bahan Baku Langsung (Direct Materials)

Merupakan biaya pembelian bahan baku utama yang secara langsung digunakan untuk menghasilkan produk. Termasuk di dalamnya bahan baku awal di awal periode, pembelian bahan baku tambahan, hingga pengurangan persediaan bahan baku akhir.

2. Biaya Tenaga Kerja Langsung (Direct Labor)

Biaya yang dikeluarkan untuk pekerja yang terlibat langsung dalam proses produksi fisik barang. Komponen ini mencakup gaji, tunjangan, lembur, insentif, dan biaya tenaga kerja langsung lainnya yang terkait dengan penyelesaian produk.

3. Biaya Overhead Pabrik (Manufacturing Overhead / MOH)

Meliputi seluruh biaya tidak langsung yang diperlukan dalam proses produksi, seperti biaya listrik dan utilitas pabrik, depresiasi mesin dan peralatan, pemeliharaan, sewa pabrik, bahan penunjang, hingga gaji supervisor produksi. Komponen ini sering menjadi biaya terbesar dan paling kompleks karena memerlukan metode alokasi yang tepat.

4. Persediaan Barang Dalam Proses (Work in Process / WIP)

Menunjukkan nilai barang yang masih dalam tahap pengerjaan pada awal dan akhir periode produksi. Perhitungan COGM memperhitungkan WIP awal dan WIP akhir untuk menentukan total biaya yang benar-benar dialokasikan ke produk jadi.

Baca juga: 10 Software Manufaktur Terbaik di Indonesia 2025

Rumus dasar COGM dan Contoh Perhitunganya

Penghitungan COGM membutuhkan rumus yang terstruktur agar seluruh elemen biaya produksi dapat terakumulasi secara akurat dalam satu periode akuntansi. Dengan menggunakan formula yang tepat, perusahaan dapat menilai total biaya yang benar-benar dikeluarkan untuk menyelesaikan barang dari tahap Work in Process menjadi produk jadi. Rumus ini juga membantu memastikan bahwa pencatatan biaya konsisten dan selaras dengan laporan keuangan yang digunakan untuk evaluasi kinerja dan penentuan strategi bisnis.

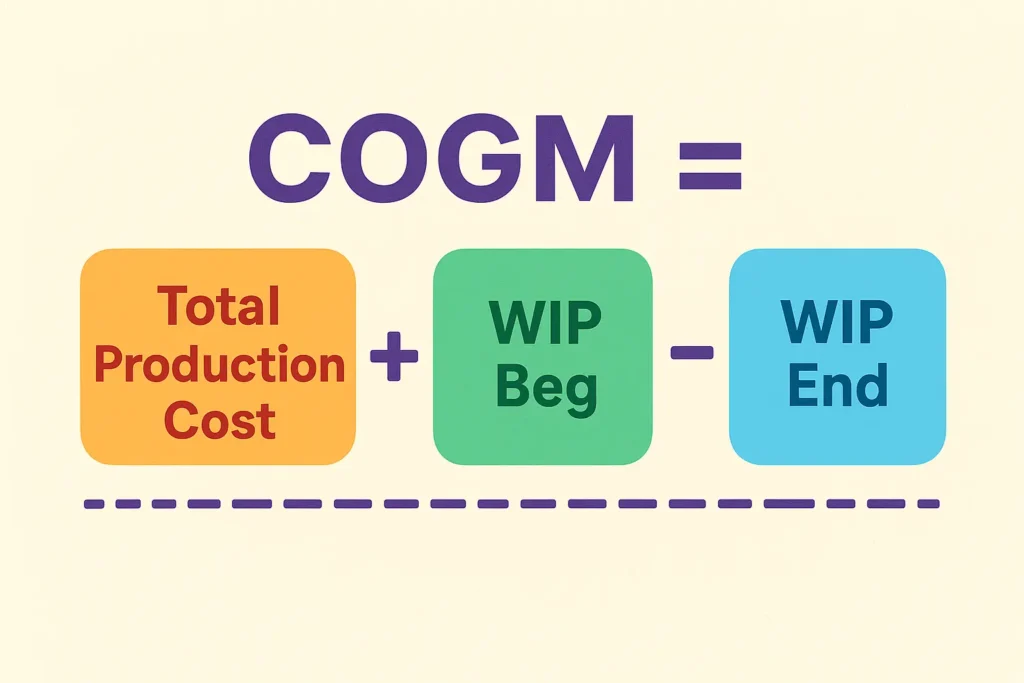

Rumus Dasar COGM (Cost of Goods Manufactured)

COGM = Biaya Produksi Total + WIP Awal – WIP Akhir

Dengan rincian rumus yang lebih lengkap:

COGM = (Bahan Baku Langsung + Tenaga Kerja Langsung + Overhead Pabrik) + WIP Awal – WIP Akhir

Di mana setiap komponen memiliki arti sebagai berikut:

- Bahan Baku Langsung diperoleh dari Bahan Baku Awal + Pembelian Bahan Baku – Bahan Baku Akhir.

- Tenaga Kerja Langsung merupakan total biaya pekerja yang terlibat langsung dalam proses produksi.

- Overhead Pabrik mencakup seluruh biaya tidak langsung yang mendukung produksi.

- WIP Awal dan WIP Akhir menunjukkan nilai produk dalam proses yang belum selesai pada awal dan akhir periode.

Contoh Perhitungan COGM

Sebuah perusahaan manufaktur menghasilkan produk dalam satu periode akuntansi dengan informasi biaya sebagai berikut:

- Persediaan Bahan Baku Awal: Rp 120.000.000

- Pembelian Bahan Baku Baru: Rp 300.000.000

- Persediaan Bahan Baku Akhir: Rp 100.000.000

- Biaya Tenaga Kerja Langsung: Rp 250.000.000

- Biaya Overhead Pabrik: Rp 180.000.000

- WIP (Work in Process) Awal: Rp 90.000.000

- WIP Akhir: Rp 70.000.000

Langkah Perhitungan

- Hitung Bahan Baku yang Digunakan

Direct Materials Used = Bahan Baku Awal + Pembelian − Bahan Baku Akhir

= 120.000.000 + 300.000.000 − 100.000.000 = 320.000.000 - Hitung Total Biaya Produksi

Total Manufacturing Cost = Direct Materials Used + Direct Labor + Manufacturing Overhead

= 320.000.000 + 250.000.000 + 180.000.000 = 750.000.000 - Hitung COGM

COGM = Total Manufacturing Cost + WIP Awal − WIP Akhir

= 750.000.000 + 90.000.000 − 70.000.000 = 770.000.000

Artinya, total biaya yang diperlukan perusahaan untuk menghasilkan barang jadi sepanjang periode tersebut adalah Rp 770 juta, sebelum dialihkan ke akun Finished Goods.

Perbedaan COGM dan COGS

Dalam proses akuntansi biaya, COGM dan COGS sering digunakan secara bersamaan, namun keduanya memiliki fungsi dan fokus yang berbeda dalam pelaporan keuangan. Pemahaman yang jelas mengenai perbedaan kedua konsep ini penting agar perusahaan dapat menilai biaya produksi dengan tepat serta menghitung laba secara akurat.

| Aspek | COGM (Cost of Goods Manufactured) | COGS (Cost of Goods Sold) |

|---|---|---|

| Fokus Perhitungan | Mengukur total biaya untuk menyelesaikan barang dari WIP menjadi Finished Goods | Mengukur total biaya untuk barang yang telah terjual dalam periode tertentu |

| Tujuan Utama | Menilai efisiensi proses produksi dan kontrol biaya | Menentukan profitabilitas dan margin keuntungan berdasarkan penjualan |

| Posisi pada Laporan Keuangan | Laporan biaya produksi / laporan perubahan persediaan produksi | Menentukan profitabilitas dan margin keuntungan berdasarkan penjualan |

| Hubungan dengan Persediaan | Terkait dengan perpindahan biaya dari WIP ke Finished Goods | Terkait dengan perpindahan biaya dari Finished Goods ke barang terjual |

| Waktu Pencatatan | Selama proses produksi berlangsung | Ketika barang terjual ke pelanggan |

| Ruang Lingkup Biaya | Direct materials, direct labor, manufacturing overhead + perubahan WIP | Finished goods awal + COGM – finished goods akhir |

| Output Perhitungan | Biaya barang siap dijual | Biaya total barang yang benar-benar sudah terjual |

Peran Teknologi dalam akurasi COGM

Dengan kompleksitas proses produksi dan banyaknya komponen biaya yang harus dicatat, ketergantungan pada pencatatan manual dapat menimbulkan kesalahan, keterlambatan laporan, dan distorsi data yang berdampak pada keputusan manajerial. Penerapan teknologi, terutama sistem ERP dan software akuntansi, memungkinkan integrasi data produksi secara real-time sehingga manajemen dapat memperoleh insight biaya yang lebih tepat dan dapat diandalkan.

- Otomatisasi Pencatatan Biaya Produksi

Sistem digital dapat mencatat biaya bahan baku, tenaga kerja, dan overhead secara otomatis, mengurangi risiko human error serta memastikan setiap transaksi biaya langsung masuk ke perhitungan COGM. - Integrasi Data Produksi dan Persediaan

Teknologi memungkinkan sinkronisasi antara data persediaan awal, pembelian bahan baku, Work in Process, dan Finished Goods. Dengan integrasi ini, perhitungan COGM menjadi lebih konsisten dan sesuai dengan kondisi nyata di lapangan. - Analisis dan Pelaporan Real-Time

Software ERP menyediakan dashboard dan laporan biaya secara instan, sehingga manajemen dapat memonitor efisiensi produksi, mendeteksi pemborosan, dan melakukan koreksi segera tanpa menunggu akhir periode. - Dukungan Pengambilan Keputusan Strategis

Dengan data COGM yang akurat dan terkini, perusahaan dapat membuat keputusan terkait harga jual, optimasi produksi, alokasi sumber daya, dan evaluasi performa lini produksi dengan lebih tepat.

Brand ERP yang Mendukung COGM

Penilaian terhadap brand ERP didasarkan pada kemampuan sistem dalam mengotomatisasi perhitungan biaya produksi, menyediakan laporan analitik yang mendukung pengambilan keputusan, serta fleksibilitas untuk diterapkan di berbagai jenis industri manufaktur. Selain itu, keandalan, skalabilitas, dan fitur khusus yang mendukung pengelolaan Work in Process, Finished Goods, serta alokasi overhead menjadi pertimbangan utama dalam memilih ERP yang tepat.

- SAP S/4HANA

Sangat cocok untuk perusahaan besar dengan proses produksi kompleks dan multi‑plant. ERP ini mengintegrasikan modul produksi, inventory, keuangan, dan cost accounting secara end‑to‑end sehingga memudahkan pelacakan biaya bahan baku, tenaga kerja, dan overhead secara real-time untuk mendukung akurasi COGM. - Acumatica Cloud ERP

Cocok untuk perusahaan menengah atau yang sedang berkembang. Mendukung manajemen produksi, bill of materials (BOM), MRP, dan perhitungan total cost dengan cost‑roll up tools — layak dipertimbangkan bila ingin fleksibilitas + biaya yang relatif lebih ringan dibanding enterprise besar. - Epicor Kinetic

Dirancang untuk manufaktur, terutama jenis “job shop” atau produksi berdasarkan pesanan. Cocok bagi perusahaan yang butuh visibilitas granular terhadap biaya produksi, scheduling, dan cost control — walaupun skala lebih cocok perusahaan menengah ke atas. - Odoo ERP

Pilihan populer untuk UKM hingga perusahaan menengah. Karena sifatnya modular dan open source (atau versi Enterprise), Odoo memungkinkan perusahaan mencatat material, inventori, produksi, dan akuntansi dalam satu sistem — mendukung pelacakan biaya bahan/material, persediaan, dan produksi.

Kesimpulan

COGM (Cost of Goods Manufactured) merupakan indikator penting dalam mengelola biaya produksi dan menilai efisiensi operasional perusahaan manufaktur. Dengan memahami komponen utama COGM, seperti bahan baku langsung, tenaga kerja langsung, overhead pabrik, serta Work in Process, perusahaan dapat menghitung total biaya produksi secara akurat, menentukan harga jual yang tepat, dan meningkatkan profitabilitas.

Penggunaan rumus perhitungan yang tepat, serta pemahaman perbedaan antara COGM dan COGS, juga menjadi kunci agar laporan keuangan dan pengambilan keputusan strategis bisa lebih tepat sasaran. Di era digital, pemanfaatan teknologi dan software ERP menjadi faktor pendukung penting dalam memastikan akurasi perhitungan COGM, mengotomatisasi pencatatan biaya, dan memberikan data real-time untuk analisis serta pengambilan keputusan.

Jika Anda sedang mempertimbangkan implementasi ERP untuk meningkatkan efisiensi produksi dan pengelolaan biaya, Review-ERP siap membantu Anda memilih software yang paling sesuai dengan kebutuhan bisnis, baik untuk perusahaan skala menengah maupun besar, sehingga investasi ERP Anda memberikan hasil maksimal.